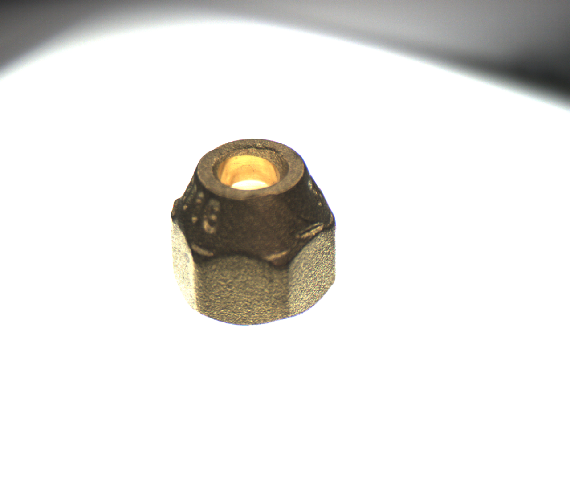

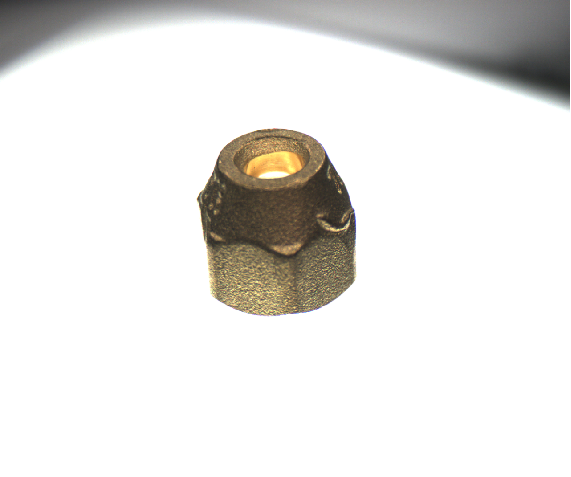

视觉检测方案之铜螺帽检测

铜螺帽作为机械连接件,通常具有小尺寸、复杂的形状以及多种表面瑕疵,因此其检测工作远非简单。传统的人工检测方式往往无法满足大规模生产中的高效率和高精度要求,且容易受到人为因素的影响,造成漏检或错检。

尺寸:铜螺帽的尺寸通常非常小,且要求高度的精度。即使是微小的尺寸偏差,也可能导致装配不良或使用故障。人工检测在这个环节容易出现偏差,而传统的仪器往往速度较慢,无法适应快速生产的需求。

表面缺陷:铜螺帽表面可能存在划痕、气孔、裂纹等缺陷,这些缺陷不仅影响外观,也会影响其耐用性和功能性。传统的人工目视检查在光线、角度、疲劳等因素的影响下,可能无法发现细微的缺陷。

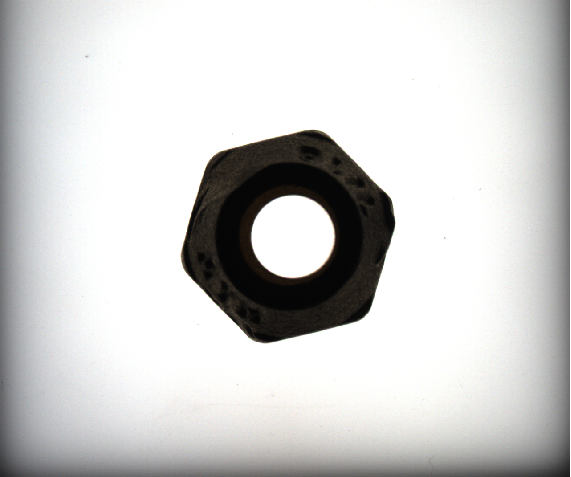

螺纹:铜螺帽的螺纹是其核心功能之一,必须确保螺纹的形状、深度和精度符合标准。人工检测螺纹精度时,往往需要较长的时间,而且容易由于视力疲劳造成误差。

铜螺帽可能同时存在多个缺陷,尺寸不合、表面划痕、螺纹问题等,检测系统需要能够综合识别不同类型的缺陷,进行智能分类和判定。

针对这些挑战,视觉检测系统因其高效性和精度性成为最佳解决方案。通过集成先进的图像采集设备、处理算法和人工智能技术,视觉检测能够在保持高效率的确保铜螺帽质量的精准把控。

在高速生产线上,铜螺帽的检测需要在短时间内完成。这要求视觉检测系统不仅要精确,而且要具备高速处理图像的能力,确保实时反馈质量信息。

检测功能

1.自动上料

2.自动送料

3.自动转运

4.自动检测产品尺寸外观缺陷

5.自动分拣

解决方案

云盘高速检测机 :外形尺寸1050*950*1800mm

SIPOTEK视觉检测软件 1套,SIPOTEK定制工作台1套,SIPOTEK定制自动上料机构 1套,SIPOTEK定制直振送料器1套,SIPOTEKT305视觉检测主机1套,SIPOTEK控制系统 1套,SIPOTEK定制CCD工业相机 8套,SIPOTEK定制CCD专用光源6套,SIPOTEK定制高清工业镜头8套。

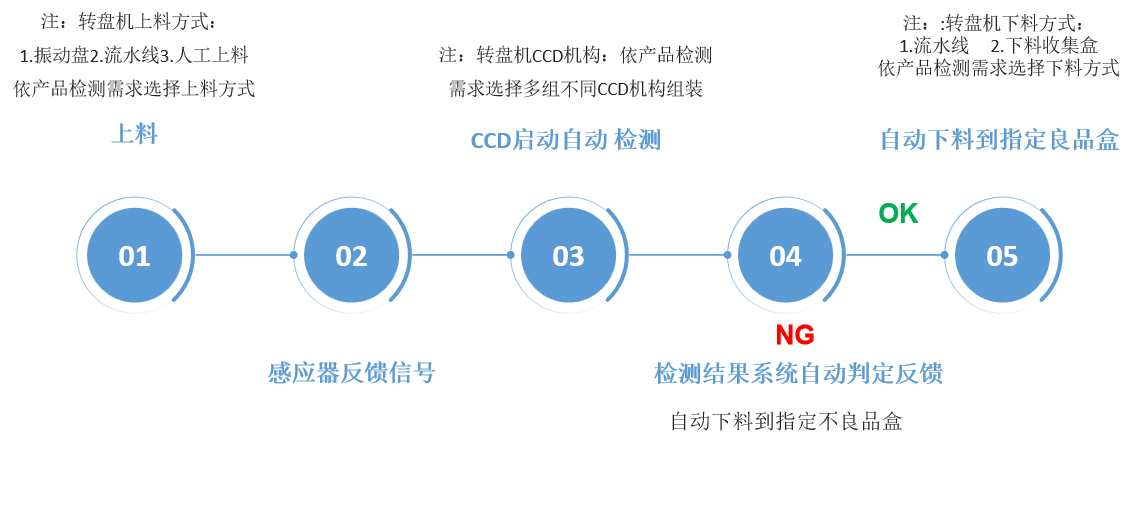

检测流程

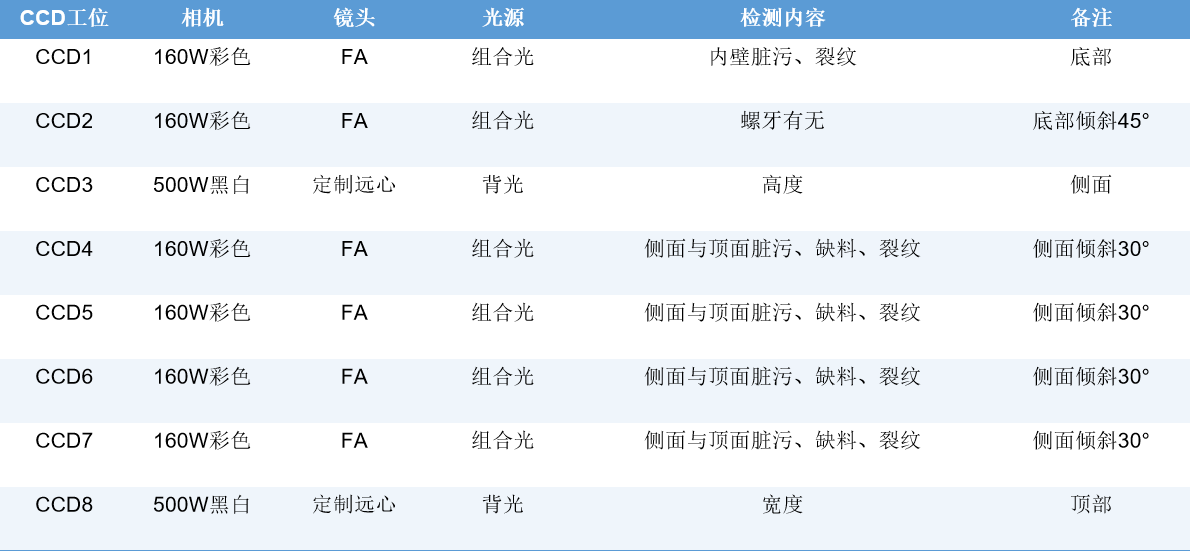

详细检测内容

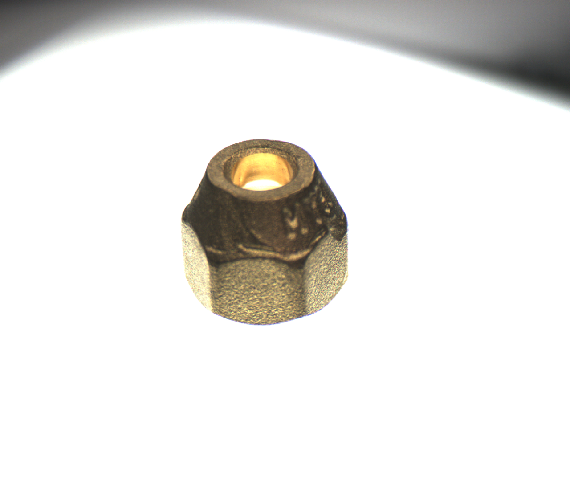

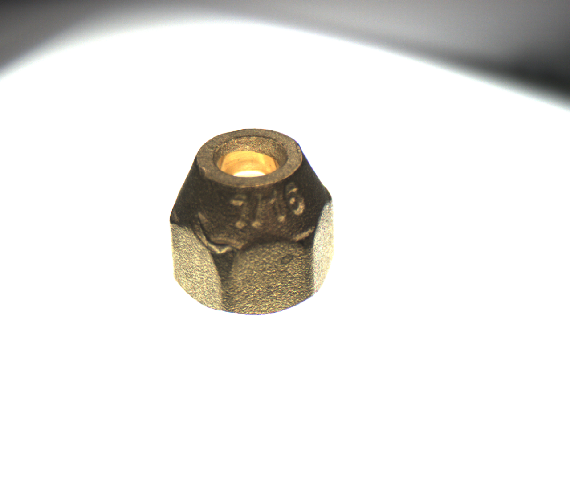

检测效果

CCD1底部组合光

CCD2底部倾斜45°组合光

CCD4侧面倾斜30°组合光

CCD3侧面背光

CCD5侧面倾斜30°组合光

CCD6侧面倾斜30°组合光

CCD7侧面倾斜30°组合光

CCD8顶部背光

随着人工智能、机器学习等技术的不断发展,视觉检测系统将进一步提升其智能化水平。未来,视觉检测不仅仅局限于对铜螺帽的外观和尺寸的检测,更有可能通过深度学习等技术,实现对复杂缺陷的自动识别和判断。