云盘高速视觉检测设备检测铜管外观缺陷方案

在现代制造业中,铜管广泛应用于各种领域,包括空调、暖通、电力、机械等行业。作为一种重要的基础材料,铜管的质量直接关系到产品的可靠性和使用寿命。随着生产工艺的复杂性增加,铜管的外观缺陷逐渐成为质量控制的难点。传统的人工检测方法不仅效率低,而且容易出现误判和漏检现象,导致大量合格产品被误判为不合格,或者不合格产品流入市场,给企业带来巨大的经济损失和信誉风险。

为了应对这一挑战,越来越多的企业开始引入高速视觉检测设备,通过自动化的图像识别技术,全面提升铜管的外观缺陷检测水平。这种技术的核心优势在于其高效、准确和无接触的特点,能够快速处理大量生产中的铜管,实时检测并筛选出存在缺陷的产品,确保产品质量稳定且符合标准。

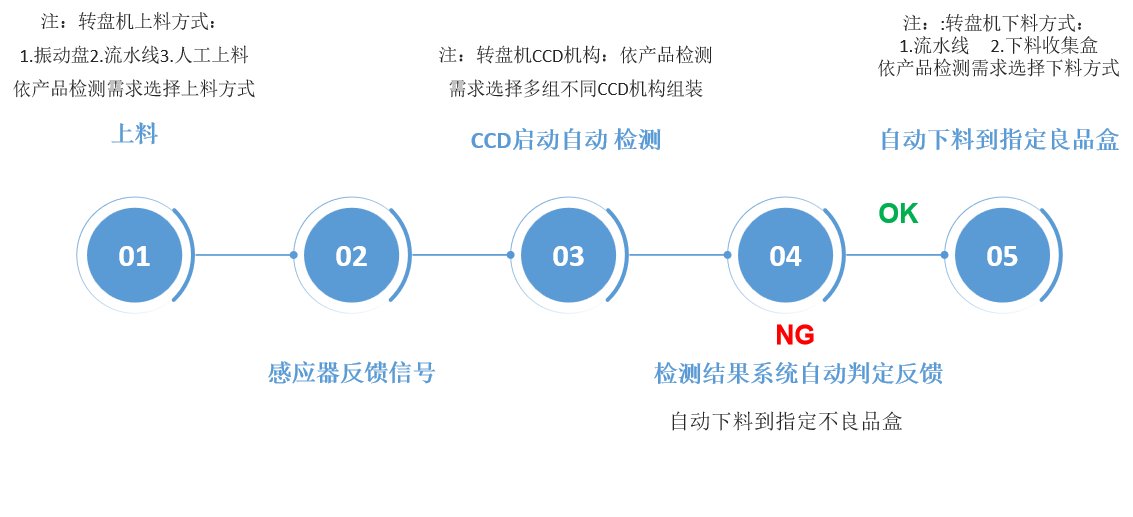

高速视觉检测设备的工作原理

高速视觉检测设备是通过高分辨率的相机、镜头和计算机处理系统,实时捕捉铜管表面图像,并运用图像处理算法对图像进行分析,从而检测出铜管表面可能存在的各种缺陷。这些缺陷可能包括但不限于:划痕、凹坑、裂纹、气泡、腐蚀痕迹、表面不平整等。

具体而言,视觉检测系统首先通过高速相机在生产线上进行高速拍摄。图像采集后,图像处理软件会对铜管表面进行精细分析,识别出其中的异常区域,并将其与标准模板进行对比,判断是否存在缺陷。根据设定的缺陷标准,系统能够判断出缺陷的类型、大小、位置等信息,并将其标记出来。

高速视觉检测设备的一个突出优势是其速度。在铜管的生产过程中,每秒钟可能会生产数十米的铜管,因此,检测系统的响应速度和处理能力至关重要。传统的人工检测方法远远无法达到这样的速度和精度,而高速视觉检测设备则能够在极短的时间内完成对每根铜管的全面扫描和检测,大大提高了生产线的效率。

铜管在生产过程中可能会因原材料、加工工艺等因素产生不同的外观缺陷,传统的人工检测方法难以处理多样化的缺陷类型。高速视觉检测设备则通过不断优化算法,能够灵活适应各种不同的缺陷类型,甚至能够识别一些微小的缺陷,如表面微裂纹等。这使得它在处理各种复杂的缺陷检测任务时,比人工检测更加得心应手。

高速视觉检测设备不仅能够进行实时的缺陷检测,还能够记录生产数据,为后期质量分析和生产优化提供依据。通过对检测数据的分析,企业可以发现生产过程中的潜在问题,及时调整工艺流程,从而不断提升铜管的整体质量。

检测内容:碰伤、压伤、内铜丝、内钢柱、拉线。

解决方案

SIPOTEK视觉检测软件1套,SIPOTEK定制工业电脑 1套,PHILIPS 22”液晶显示器1台,SONY工业相机5套,SIPOTEK定制相机调节模组 5套,FA高清光学工业镜头5套,定制光学自适应光源5套,SIPOTEK定制控制系统1套,松下伺服电机1套。

检测原理

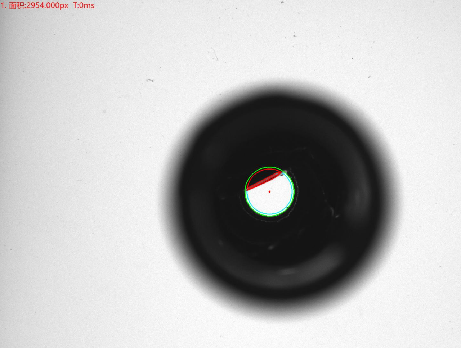

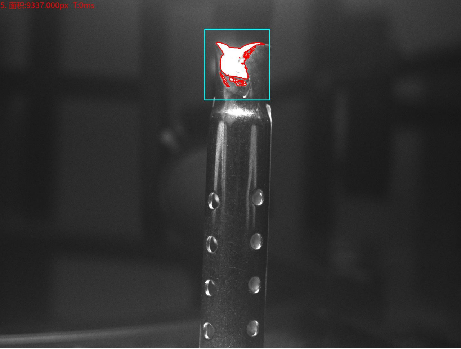

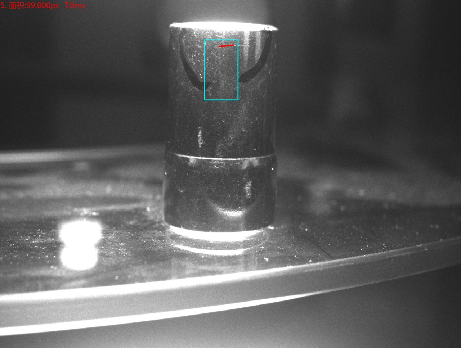

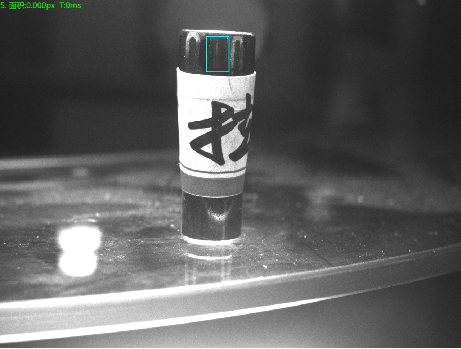

检测效果

内铜丝,NG不良品

内钢柱 ,NG不良品

冲伤 ,NG不良品

碰伤,NG不良品

压印,NG不良品

拉线 ,NG不良品

高速视觉检测设备作为铜管外观缺陷检测的重要工具,凭借其高效性、精准性和智能化特点,已经成为铜管生产企业提升产品质量、降低成本的重要手段。随着技术的不断创新和进步,视觉检测设备将进一步为企业提供更加完善的质量控制方案,助力铜管行业在全球竞争中占据有利位置。

对于企业来说,选择高速视觉检测设备不仅是提升生产效率的需要,更是确保铜管质量、赢得市场竞争力的关键。相信随着这一技术的普及和应用,铜管生产将迎来更加智能化、自动化的新时代。