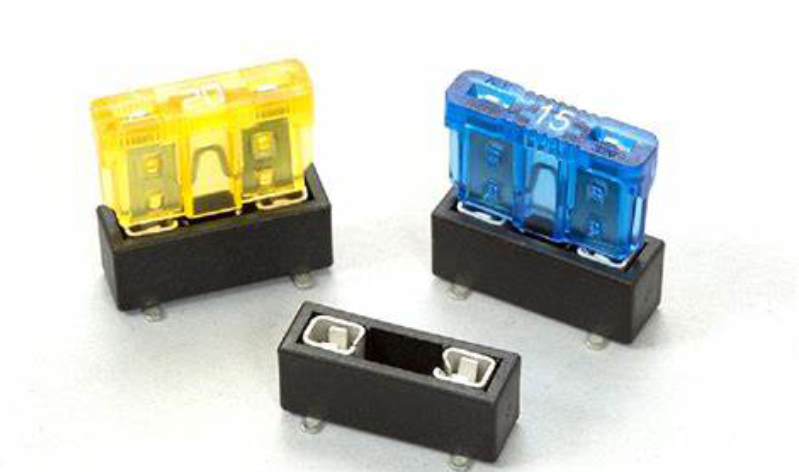

PCB保险丝底座盒质检革命!3秒识别20种缺陷的视觉检测方案

“人工质检员:我眼睛都要看瞎了!”

在电子制造行业,PCB保险丝底座盒的质量检测一直是让人头大的问题。传统人工检测?——慢、累、容易漏检!一个熟练的质检员盯着放大镜看一整天,不仅眼睛酸、脖子僵,还可能漏掉几个微小缺陷。结果呢?不良品流入市场,客户投诉、退货、甚至召回……想想就血压飙升!

但别慌!视觉检测设备来拯救世界了!今天,我们就来聊聊这个让质检效率飙升、不良率暴跌的“黑科技”——3秒识别20种缺陷的智能视觉检测方案,到底有多牛?

一、传统检测 vs 智能视觉检测:降维打击!

1. 人工检测:

速度慢:一个工人一天最多检几千个,还累得半死。

漏检率高:人眼会疲劳,焊点虚焊、引脚歪斜、尺寸偏差……稍不留神就放跑不良品。

成本高:培训工人、买放大镜、加班费……老板的钱包在哭泣。

2. 视觉检测设备:

快如闪电:3秒扫完一个底座盒,20种缺陷(焊点不良、异物、划痕、尺寸不符等)全揪出来!

火眼金睛:0.01mm的瑕疵都逃不过AI算法的“法眼”,漏检率直接归零。

007工作制:24小时不眨眼、不喊累,老板再也不用担心质检员摸鱼了!

结论: 人工质检像用算盘算账,视觉检测设备就像超级计算机——根本不是一个维度的较量!

二、3秒识别20种缺陷?这设备开挂了吧!

你可能好奇:“这玩意儿到底怎么做到的?” 别急,咱们拆解一下它的“超能力”:

1. 高精度工业相机:比人眼犀利100倍

搭载千万像素镜头,连焊锡上的气泡都能拍得清清楚楚。

自带LED环形光源,不同角度打光,让缺陷无所遁形。

2. AI算法:质检界的“福尔摩斯”

深度学习训练:喂它几万张合格/不合格的样品图,它就能自动学会判断标准。

自适应检测:即使产品批次不同、颜色微调,它也能精准识别,不会“死脑筋”。

3. 自动化流水线集成:无缝衔接

直接对接生产线,检测完自动分拣OK/NG品,全程无人干预。

数据实时上传MES系统,生产报表一键生成,老板躺着看数据!

网友辣评: “这设备要是早点普及,质检小哥的颈椎病都能少一半!”

三、落地效果:不良率暴跌,客户不再骂街

某电子厂老板老张,以前最怕客户打电话——十有八九是投诉质量问题。自从上了视觉检测设备,画风突变:

不良率从5%降到0.1%,退货率直接归零。

检测效率提升10倍,产能翻番,订单接到手软。

人力成本省了50%,再也不用高薪聘请“钛合金眼”质检员了。

老张乐呵呵地说:“早知道这么香,我还招那么多人干嘛?”

四、未来已来:智能质检是大势所趋

随着工业4.0的推进,视觉检测设备不再是“高端选项”,而是电子制造的标配。它的优势太明显:

✅ 更快——3秒一个,产能拉满!

✅ 更准——AI算法,绝不放水!

✅ 更省——一机抵多人,长期血赚!

还在用人工质检?别等了!赶紧升级智能视觉检测方案,让工厂甩掉“质量焦虑”,轻松躺赢!