电感外观质量检测方案

电感是能够把电能转化为磁能而存储起来的元件,作为三大电子元件之一,电感被广泛应用在电脑、消费电子、通讯设备等各电子领域,在电子行业中占据了极为重要的角色。

电感往往是大批量生产,外观质量检测依靠传统人工方式难以应付,市面上的检测设备多为玻璃盘,因玻璃盘的诸多不足导致检测效率与精度难以得到大幅提升。

机器视觉检测,是将传感技术与机器视觉技术相结合,通过非接触方式实现对电感的快速、精准检测。其原理基于传感器的高灵敏度,结合视觉系统的强大图像处理能力,对工件进行全面的检测和评估。传感器可以精确感知电感的尺寸、距离、形状、材质等物理特征,而视觉系统则能提供更为直观的视觉反馈,如颜色、表面瑕疵、细节等。

检测需求

在电感的制作过程中,往往会存在破损、侧面压伤、裂纹、电极拱起等问题,品检环节需要严格控制,剔除不良品,避免流入市场。

人工检测

用眼睛观察电感器的引脚是否断开,磁芯是否松动、绝缘材料是否破损或烧焦等;目测电感器上的标识是否完备、准确无误,是否清晰;用游标卡尺等工具测量电感器的尺寸,看是否符合设计要求。

这种检测方法精度低,效率低,工人无法长时间工作,因为精神不集中会容易导致错检、漏检,而且检测结果也无法长久保存,不利于后续的产品质量管理。此外,电感多是大批量生产,如果依靠人工检测,那么人工成本对企业来说也是巨大的开支。

视觉检测具备以下显著优势

高精度:电感传感器能够感应微小的尺寸变化和位移误差,结合机器视觉的图像处理能力,可以对产品进行微米级别的检测,保证检测的精度和可靠性。

非接触式检测:与传统的接触式检测方式不同,视觉检测采用非接触方式,不仅减少了工件损耗,还能够在不影响产品运行的情况下进行检测,特别适用于高速运转的生产线。

全方位检测:视觉检测系统能够从多个角度同时获取产品信息,结合多传感器和多视角图像采集技术,实现对产品的360度全面检测,减少漏检和误判的风险。

智能化与自动化:视觉检测不仅能够替代人工检测,还能与工业机器人等智能设备联动,进一步提升生产线的自动化程度,减少人为干预,降低人工成本。

检测效果

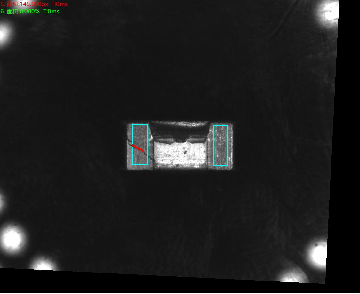

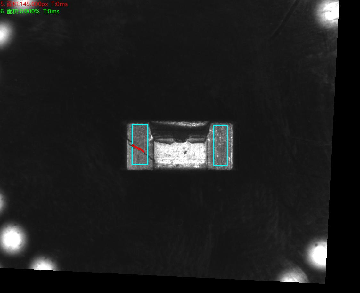

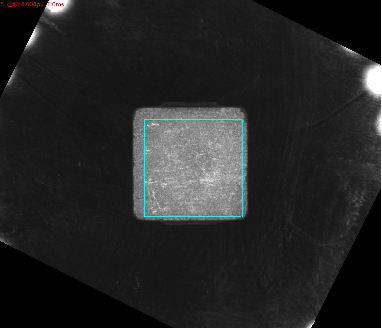

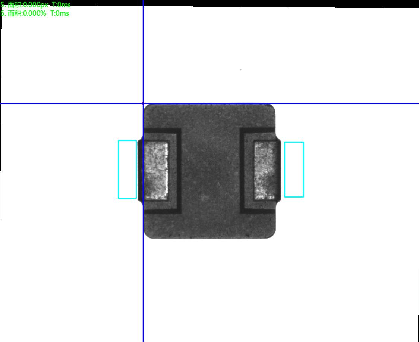

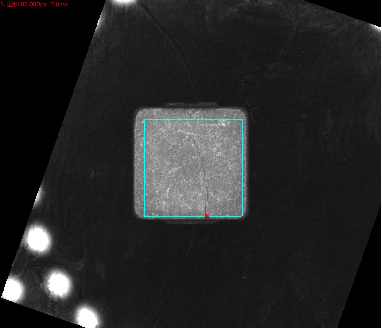

OK良品图

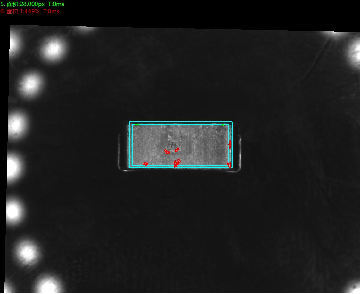

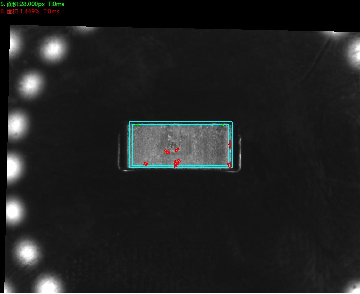

裂纹

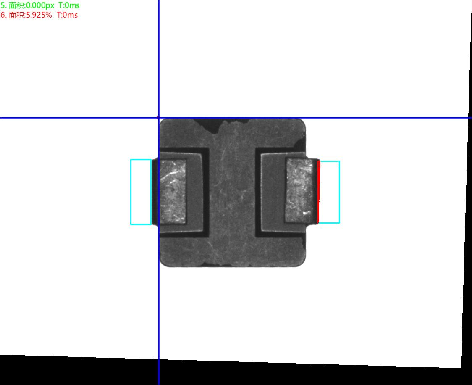

电极拱起

铁片不良

侧面压伤

破损

裂纹