塑胶角度视觉识别检测方案

注射成型是工业生产塑料制品最为常见的方法,它能够用于加工结构复杂、几何尺寸精度高的塑料制品,具有生产周期短、适应性强、生产效率高且易于自动化等优点。

表面质量是注塑制品质量评估的一项重要指标,生产过程中,由于原料、注塑机设备、生产环境等复杂多变的因素共同影响了注塑产品的质量,导致在生产过程中产生各种各样的缺陷,如常见的短射、飞边、裂纹、翘曲、气泡等缺陷,这些缺陷不仅影响制品的外观,且严重影响制品的使用性能。

如果塑胶件存在不饱膜、严重划伤等外观缺陷,且该问题在线组装才被发现,那么该下游成品直接是作废处理,成本直线上升。因此及时检测及次品剔除对质量控制和成本控制是非常重要的,也是制造业进一步升级的重要基石。

当前注塑制品表面质量检测大多依靠人工离线抽样检测,发现人工检测

检测效率低下;

不符合现代工业检测中的实时、在线、非接触的要求;

容易受到检测人员主观意志的影响,导致结果因人而异、因时而异;

人为疏漏不可避免的造成产品的漏检、错检。

塑胶透明件被广泛运用于各个行业,并起着不可或缺的作用,比如各类日用品材料、照明器材、光学仪器类材料、光纤材料、封装材料、光盘材料,等等。

现代企业对生产效率的要求越来越严格,生产自动化是一个必然的趋势。在透明件质检过程中,视觉检测是不可缺失的一环。

机器视觉检测在塑胶透明件外观检测中的应用

机器视觉系统可以检测透明塑胶制品表面的气泡、杂质、污渍等缺陷,以确保制品外观的完整性和质量。

通过机器视觉系统,可以快速检测透明塑胶制品表面的划痕、裂纹、色斑等瑕疵,帮助生产线实现及时的质量控制。

机器视觉系统可以精确测量透明塑胶制品的尺寸和形状,确保产品符合设计要求,避免生产过程中的偏差。

机器视觉系统可以检测透明塑胶制品内部或表面的异物,如异色颗粒、异物颗粒等,确保产品质量和安全性。

通过机器视觉系统,可以检测透明塑胶制品的颜色一致性,避免因为色差而影响产品外观和质量。

机器视觉检测在塑胶透明件外观检测中的应用可以帮助生产线实现自动化的质量控制,提高检测效率、准确性和一致性,确保生产出高质量的透明塑胶制品。

另外,可以利用角度识别检测来确保模具的正确位置和塑件的成型质量。检测塑料制品的角度能够及时发现成型过程中的问题,提高产品的生产效率和质量。

机器视觉技术在塑胶行业中的应用,基于人眼检测的疲劳性,秉承提升品质、降低成本的核心理念,机器视觉在塑胶成型产品上追求的是产品或过程零缺陷。

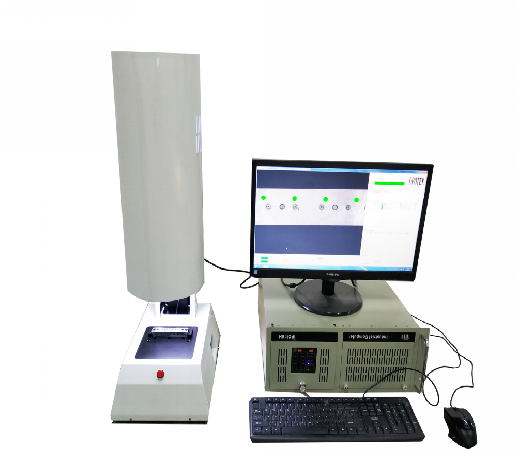

机器视觉系统在塑胶件中的检测应用实例

检测内容:视觉检测角度识别

检测效果