高速视觉检测设备能识别塑胶件的外观缺陷吗?

注塑成型是工业生产塑料制品最为常见的方法,能够用于加工结构复杂、几何尺寸精度高的塑料制品,具有生产周期短、适应性强、生产效率高且易于自动化等优点。

生产过程中,由于原料、注塑机设备、生产环境等复杂多变的因素共同影响了注塑产品的质量,导致在生产过程中产生各种各样的缺陷,常见的短射、飞边、裂纹、翘曲、气泡等缺陷,这些缺陷不仅影响制品的外观,且严重影响制品的使用性能。

很多外观缺陷如果通过在线组装才被发现,该下游成品直接可以是作废处理了,成本直线上升。因此及时检测及次品剔除对质量控制和成本控制是非常重要的,也是制造业进一步升级的重要基石。

表面质量检测大多人工检测,导致

1、检测效率低下;

2、不符合现代工业检测中的实时、在线、非接触的要求;

3、容易受到检测人员主观意志的影响,导致结果因人而异、因时而异;

4、人为疏漏不可避免的造成产品的漏检、错检。

通过搭载性能匹配的机器视觉检测系统组件,机器视觉检测设备可检测各种表面缺陷进行快速、高效、实时检测,筛选出不良品,并对检测结果进行实时保存记录。利用CCD工业相机对产品进行图像摄取,然后转化成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。

检测案例

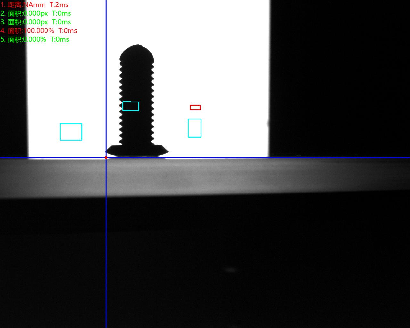

被检产品

检测内容

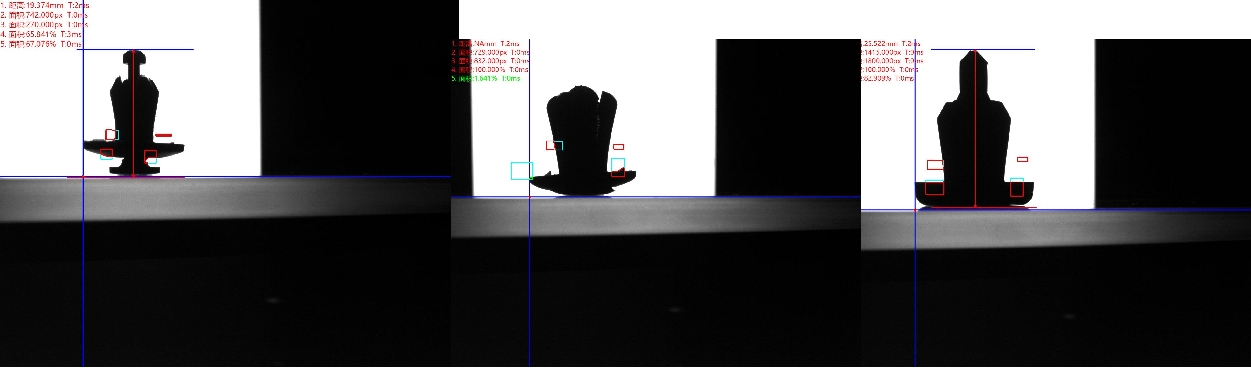

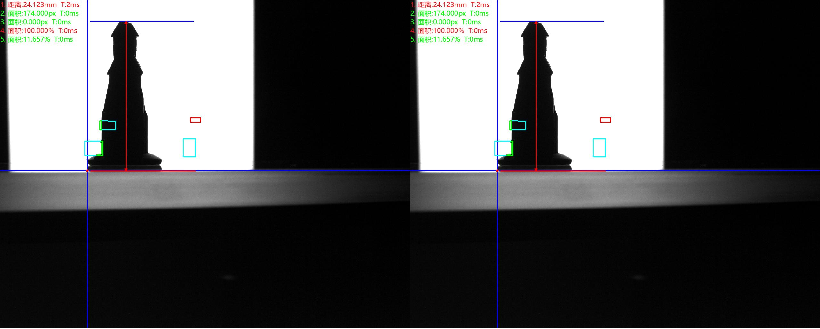

凹印,形状大小,圆直径,高度,平整度,缺件,变形

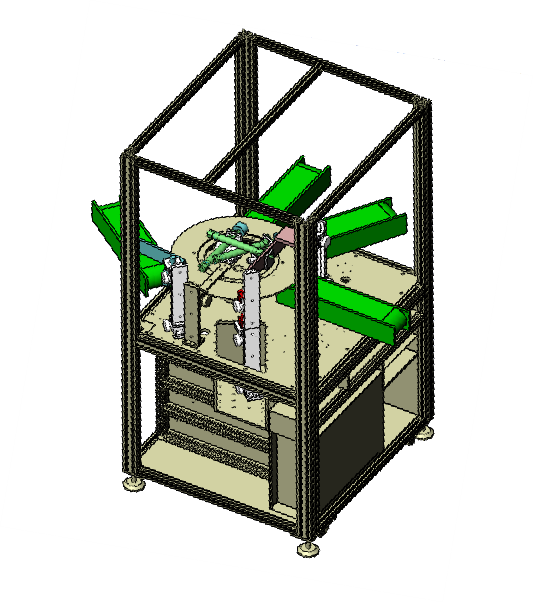

检测设备——云盘高速视觉检测设备

云盘高速视觉检测设备,结合云计算和高速视觉检测技术的设备,用于快速、准确地检测和分析物体表面的外观缺陷、特征或属性。该设备通过连接到云端服务器或云平台,利用云计算资源来加速处理图像数据,实现更高效的视觉检测和分析。适用于检测可平稳放置的螺丝、螺母、车床件、冲压件、注塑件、冷镦件及扣件等紧固件。

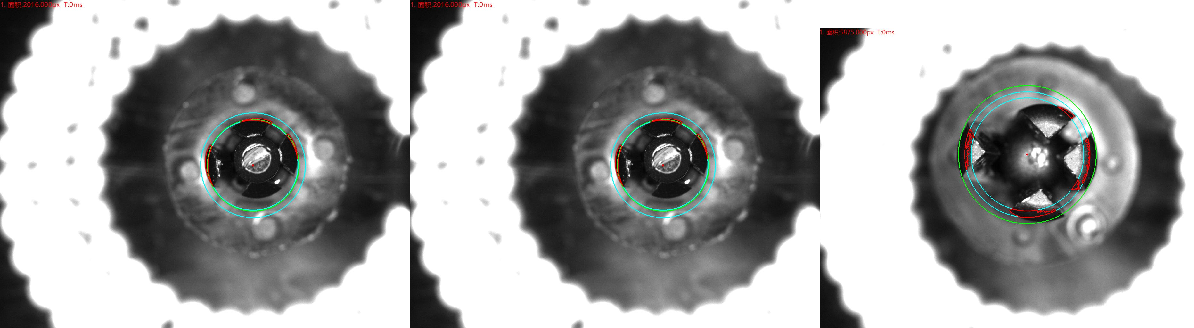

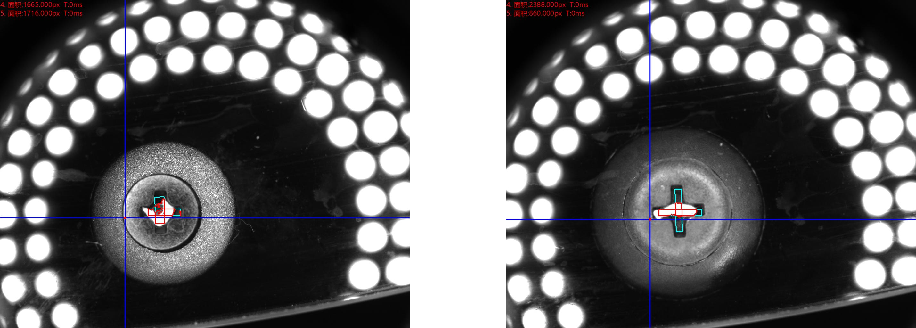

异物检测

凹凸不平检测

缺件检测

高度不良检测

变形检测