月省20万人工成本!耳帽视觉检测落地实战案例全公开

“质检员集体转行?耳帽检测员月薪1万还招不到人?”

最近,东莞某耳机代工厂的厂长老张在朋友圈吐槽。但短短3个月后,他却在行业论坛上晒出数据:“月省20万人工成本,漏检率归零!”——这反转的背后,全靠一台名叫“视觉检测设备”的智能质检员。今天,我们就来扒一扒这场“人机大战”的实战内幕!

一、痛点暴击:人工检测的“三宗罪”

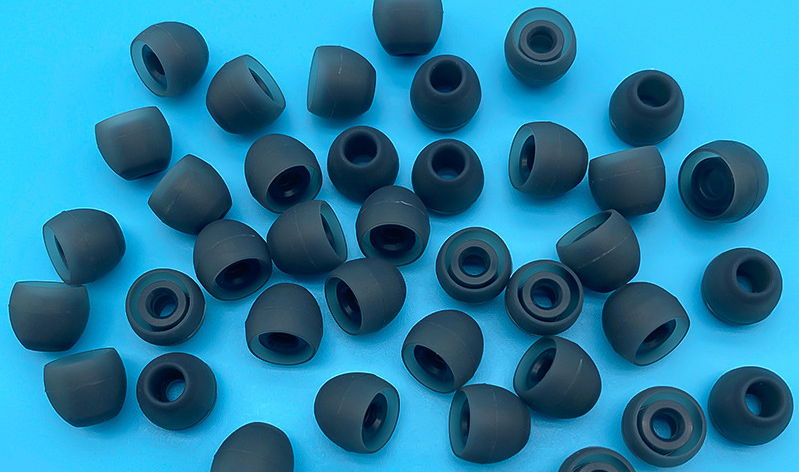

老张的工厂专做TWS耳机耳帽生产,每月出货量超500万件。但耳帽体积小(直径不足1厘米)、缺陷多(黑点、毛刺、胶水残留等),传统质检全靠工人拿着放大镜“人眼扫描”。结果?

成本高:每条产线配10个质检员,月薪8千起步,人力成本直逼20万;

效率低:工人连续盯屏2小时就头晕眼花,漏检率高达5%,客户投诉不断;

留人难:年轻人嫌枯燥,老师傅退休潮,招人比找对象还难。

“客户要求良率99.9%,我们连99%都保不住!”老张苦笑,“返工、赔款、丢订单,三座大山压得喘不过气。”

二、破局神器:视觉检测设备的“三大绝招”

转机来自一场行业展会上偶遇的“黑科技”——AI视觉检测设备。这台设备号称“耳帽质检界的AlphaGo”,核心技能包括:

360°无死角扫描:通过高精度工业相机+环形光源组合,连0.01mm的毛刺都能抓拍,比人眼分辨率高50倍;

深度学习算法:内置百万级缺陷数据库,自动识别20+种瑕疵类型,连“胶水拉丝”这种刁钻问题都能秒判;

24小时永动机模式:每分钟检测1200个耳帽,速度是人工的30倍,还不用交社保。

“当初半信半疑,但供应商说‘效果不达标全额退款’,我们就赌了一把!”老张回忆。

三、实战复盘:20天改造,省出一个团队

第一阶段:设备进场,产线大改造

工厂将原有10人质检线替换为2台视觉检测设备,搭配自动上料机和分拣机械臂。设备自带“傻瓜式操作界面”,工人培训1小时就能上手。

第二阶段:数据驯服AI

前3天,设备同步记录人工质检结果,通过对比学习优化算法。第4天起,AI的漏检率已低于人工,甚至发现了老师傅都忽略的“隐形瑕疵”——耳帽内壁的微小裂纹。

第三阶段:人机协同,效率起飞

最终,设备实现全自动分拣:合格品直通包装线,不良品自动弹入返修筐。原本10人的质检团队缩减至2人(仅负责抽检和设备维护),月人力成本从20万骤降至3万,良率却飙升至99.98%。

四、算笔经济账:省下的不止是工资

老张算了一笔账:

直接节省:月省17万人工成本,设备回本仅需8个月;

隐形收益:客户投诉减少90%,订单量反增15%;

未来价值:设备系统支持远程升级,后续新品检测无需重新培训工人910。

更让他惊喜的是,这套设备还能“跨界打劫”——稍作调整后,连耳机充电仓的焊缝检测、硅胶套的色差排查都能搞定,真正实现“一机多用”。

五、行业启示:智能质检已成刚需

老张的案例并非个例。据行业报告,2024年全球视觉检测设备市场规模已突破千亿,3C电子领域增速最快。头部企业如思谋科技、华汉伟业等,更是推出“五轴联动”“3D+AI”等黑科技方案,将检测精度推向微米级。

“以前觉得机器贵,现在才发现,人工才是奢侈品!”老张感慨。如今他的工厂正计划扩建二期产线,目标很明确——“零质检员,全厂智能化”。

从“人眼扫描”到“AI质检”,这场变革背后不仅是技术升级,更是制造业生存逻辑的颠覆。正如老张所说:“省20万只是开始,用机器解放人,用数据驱动品控,才是未来工厂的终极答案。”

如果你的工厂还在为质检成本头疼,不妨留言聊聊——或许下一台“爆改产线”的案例,就由你书写!