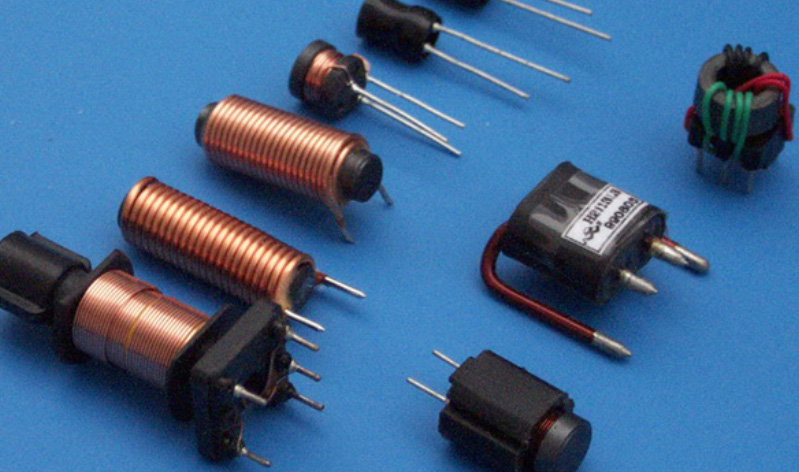

1秒揪出0.01mm瑕疵!电感检测如何帮大厂省下百万返工费?

“这批货又被客户退回来了!”

深夜的车间里,质检主管老张盯着桌上那盒被退回的电感元件,额头的汗珠比机器上的螺丝钉还密。流水线上的工人们早已熬红了眼,但肉眼检测的极限就像一道无形的墙——0.1毫米的划痕、针尖大小的焊点虚接,稍不留神就成了“漏网之鱼”。返工、罚款、丢订单……老张的焦虑几乎能填满整个车间。

但就在上个月,隔壁车间的王厂长却笑嘻嘻地晒出账单:“省了120万返工费,还拿下了特斯拉的订单!”秘密武器竟是一台会‘开挂’的视觉检测设备。今天,我们就来扒一扒,这个“质检界福尔摩斯”到底有多神!

一、人工检测的“修仙局”:熬夜、费钱、还背锅

传统电感检测有多难?打个比方:

熬夜修仙式检测:质检员得像显微镜成精,每天盯10小时流水线,稍一走神就漏检;

玄学判定标准:老师傅凭经验判断瑕疵,新人上手难,同一批货能吵出三种结论;

返工黑洞:一颗0.5毫米的虚焊未被发现,整批货退回重做,直接烧掉几十万。

更扎心的是,如今客户对电感精度的要求已从“毫米级”卷到“微米级”。比如某手机大厂的要求:0.01mm的瑕疵也不能放过——这相当于在足球场上找一粒芝麻!靠人眼?除非全员变异成“写轮眼”。

二、视觉检测设备:一秒变身“细节狂魔”

“不就是个摄像头吗?能有多厉害?”

如果你这么想,可就太小看现代黑科技了!新一代视觉检测设备,堪称“工业界的CT机”。以某国产方案为例,它的绝活包括:

超精度扫描:搭载6400万像素高速相机,连电感表面的金属纹理都能拍出“高清大片”;

AI学霸附体:内置深度学习算法,见过一次的不良品特征就能永久记住,误判率<0.1%;

闪电战速度:1秒完成20个检测项,速度比老师傅快30倍,还不用喝咖啡提神8。

更绝的是,它连“高反光材质”这种业界难题都能搞定——通过多光源组合和动态曝光技术,哪怕是镜面般的电感外壳,瑕疵也无所遁形。

三、省下百万返工费的“数学题”

“一套设备几十万,真的划算?”

来,咱们算笔账:

人工成本:10人质检团队,年薪6万/人,年成本60万;

返工损失:按行业平均漏检率5%计算,年返工费约80万;

设备投入:一台视觉检测设备采购价50万,维护费年均5万,使用寿命5年。

结果:一年回本,五年净省325万!更别说还能避免客户罚款、保住商誉这种“隐形收益”。

某深圳电感厂的真实案例:引入视觉检测后,不良率从3%暴跌至0.02%,当年返工费直接砍掉120万,还因为“零瑕疵”口碑拿下了华为的长期订单。

四、连特斯拉都在用的“爆款方案”

视觉检测设备的能耐,早被大厂玩出花:

特斯拉供应商:用AI视觉系统筛查电感焊点,漏检率从5%降到0.1%,产能提升3倍4;

军工级质检下放:某国产设备商将导弹检测技术民用化,连电感内部的金线偏移都能3D扫描2;

跨界学霸登场:华为“天才少年”团队开发的低成本方案,让小厂也能用上“大厂同款”10。

就连传统“人海战术”的电子厂也幡然醒悟——上海某企业用视觉设备替代8名质检员,省下的人力成本足够再买两台机器!

五、未来已来:你的工厂还要“裸奔”多久?

行业老师傅常说:“检测技术差一代,订单价格砍一半。”

如今,5G、新能源汽车爆发式增长,电感需求暴涨的同时,客户对精度的要求更是“没有最高,只有更高”。那些还在用人工检测的工厂,就像带着算盘参加编程大赛——技术代差一旦形成,追赶的成本可比买设备贵多了810。

2025年行业生存法则:

早升级:抢占先机的厂子已吃透高端订单红利;

会算账:省下的返工费就是纯利润;

拼口碑:“零瑕疵”才是最好的销售名片24。

“以前觉得机器冷冰冰,现在才发现它比人更靠谱!”一位厂长在验收会上感慨。视觉检测设备的普及,不仅是技术的胜利,更是一场制造业的“效率革命”。毕竟,在微米级战场上,靠人眼“修仙”的时代,该结束了!