根铜管引发的技术革命:AI视觉检测如何重塑行业标准?

“谁能想到,一根小小的铜管,竟成了工业质检的‘卷王’?”

车间主任老李叼着半根烟,指着流水线上飞驰的铜管感慨:“以前质检员拿着放大镜找瑕疵,现在机器扫一眼就能‘断案’,连0.01毫米的氧化点都不放过!”

01 铜管的“颜值焦虑”:传统质检的三大魔咒

铜管,空调、汽车、芯片制造的“血管”,看似不起眼,却要求内外壁光滑如镜、尺寸误差不超过头发丝的1/5。然而,传统质检却像一场“玄学考试”:

肉眼检测:质检员每天盯8000根铜管,比找茬游戏还费眼,漏检率高达15%4;

标准打架:氧化斑算不算缺陷?老师傅和新员工能吵出“八大门派”2;

成本黑洞:人工质检占生产成本30%,返工废料堆成山3。

直到某天,一台搭载AI大脑的视觉检测设备空降车间,铜管质检的“游戏规则”被彻底改写。

02 铜管界的“火眼金睛”:AI视觉设备凭什么封神?

这台设备可不是普通的“摄像头+打光板”,它的黑科技连技术宅都直呼“离谱”:

360°无死角扫描:4台工业相机环绕拍摄,连铜管内壁的微小裂纹都无处藏身,精度达0.01毫米410;

AI算法秒级判案:自研深度学习模型,能识别氧化、划痕、变形等23类缺陷,误检率<0.1%27;

自动化分拣系统:发现次品瞬间触发气动装置,“咻”地弹进回收箱,速度比人眨眼还快4。

最绝的是,它还会“自学成才”!某次发现新型氧化纹路后,系统连夜更新了识别模型,第二天直接帮工艺部堵住了生产漏洞7。

03 数据狂飙:从“人海战术”到“数字铁军”

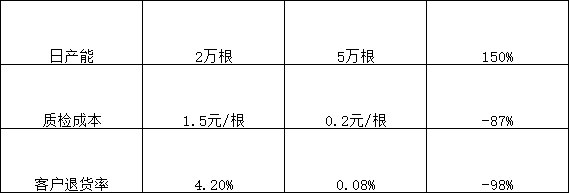

浙江某铜管巨头引入视觉检测设备后,交出一份“凡尔赛”成绩单:

指标 改造前 改造后 变化

“现在特斯拉的订单接到手软,人家就认咱的‘零缺陷’铜管!”销售总监王姐笑得合不拢嘴。

04 行业地震:AI视觉正在改写“游戏规则”

这场革命远不止于质检效率——

工艺优化指南:系统自动生成缺陷热力图,直接定位机床参数问题,废品率再降40%4;

数字孪生档案:每根铜管都有3D模型+检测视频,纠纷时一键调取“铁证”9;

绿色生产认证:年减少300吨返工废料,ESG报告秒变行业标杆3。

就连质检员都“逆袭”成了“AI训练师”,工资涨了30%!“以前怕被机器取代,现在天天教AI认缺陷,咱成技术骨干了!”老质检员张师傅得意道。

05 未来已来:你的铜管跟上“数字眼睛”了吗?

从青藏高原的矿山到浙江的智能车间,视觉检测设备正掀起一场“铜管革命”:

紫金矿业在海拔4500米的铜矿部署AI监测系统,设备故障预警准确率超99%;

海康机器人推出3D视觉方案,连高温钢管的表面缺陷都能精准捕捉;

DaoAI World大模型仅需一张样本即可训练,检测速度突破10毫秒/区域。

“以前总觉得机器冷冰冰,现在它才是咱车间的‘质检超人’!”老李掐灭烟头,指着屏幕上跳动的99.98%良品率笑道:“这标准,人工再干100年也追不上!”

行业启示:

铜管质检的变革只是冰山一角。在光伏、汽车、半导体等领域,AI视觉检测正以“毫米级精度”重塑工业标准。你的生产线,准备好拥抱这场“数字眼技”革命了吗?