温度控制是确保尺寸检测精度的关键

在现代制造业中,尺寸检测是确保产品质量的关键环节。精确的尺寸测量不仅能够确保产品的功能性和可靠性,还能有效地提高生产效率,减少返工和废品率。随着自动化和精密仪器技术的发展,尺寸测量的精度有了显著提升。许多人忽视了一个重要因素——温度对尺寸检测精度的影响。无论是在传统的机械加工工艺中,还是在高精度的自动化生产线中,温度变化都可能成为影响检测结果的隐性因素。

温度对材料的影响

温度的变化对物体的尺寸和形态有直接影响。根据物理学原理,大多数材料在温度升高时都会发生膨胀,温度降低时则会收缩。这一现象称为“热膨胀”。不同材料的热膨胀系数不同,即使是同一材料,在不同温度条件下,体积变化的程度也会有所不同。因此,当进行尺寸测量时,未能考虑温度因素,测量结果可能会存在一定的误差。

例如,金属材料如铝、钢的热膨胀系数相对较大,在温度变化较大的环境下,金属零件的尺寸变化幅度也较为显著。而塑料、陶瓷等非金属材料的热膨胀系数则较小,但在高精度要求下,这些微小的变化也可能影响最终的测量结果。

测量工具的温度影响

除了被测物体本身的尺寸变化外,温度变化还会影响测量工具的准确性。大多数测量仪器都由金属、玻璃或其他材料制成,这些材料在温度变化下也会发生膨胀或收缩。例如,温度上升时,测量工具的刻度尺、线性传感器等部件可能会发生微小的尺寸变化,从而影响到测量的精度。特别是在高精度的尺寸测量中,这些微小的误差可能导致不容忽视的偏差。

一些先进的测量工具,如激光测距仪或光学测量设备,对于温度变化的敏感度也较高。温度的波动可能引起设备内部光学元件的膨胀,导致光束偏移,从而影响测量结果。对于这些设备来说,环境温度的变化对其测量精度的影响尤为显著。

温度波动对测量环境的影响

温度变化不仅仅作用于测量物体和测量工具本身,周围环境的温度波动也会产生影响。例如,测量室内温度的急剧波动会导致空气的密度发生变化,从而影响气流和光学设备的工作状态。在一些精密的光学测量系统中,空气密度的变化甚至可能导致光线的折射率发生变化,进而影响到测量的准确性。因此,温度控制和稳定对于高精度尺寸测量至关重要。

如何应对温度影响?

温度补偿技术

目前,许多高精度测量设备都配备了温度补偿功能。通过在测量过程中实时监测温度变化,自动调整测量数据以消除因温度变化带来的误差。这种补偿方式对于温度变化较大的环境来说,能够有效提高测量精度。

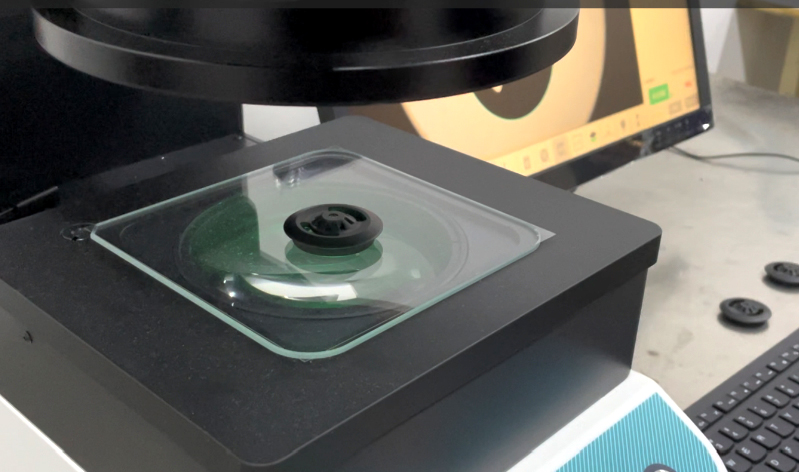

温控系统的应用

对于高要求的生产环境,特别是精密加工厂和质量控制实验室,采用温控系统来确保测量环境的稳定性非常重要。通过精确控制测量室内的温度,可以大幅度减少温度波动对尺寸测量的影响。

选择合适的材料

在设计和制造过程中,选择热膨胀系数较小的材料可以减少温度变化对尺寸精度的影响。对于需要高精度控制的产品,可以选择低膨胀合金或特殊材料来制造测量工具和被测物体。

定期校准和检查

定期对测量工具进行校准和检查,确保其在不同温度下的稳定性和准确性。这不仅有助于及时发现测量误差,还能确保测量系统的长期可靠性。

现代尺寸检测中的温度控制技术

随着科技的发展,尺寸检测领域已经逐渐引入了更多的温控技术。这些技术不仅提升了测量精度,也使得生产过程更加智能化和自动化。以下是几种常见的温控技术及其应用:

恒温测量室

恒温测量室是保持测量环境温度稳定的有效手段之一。这种测量室通常配备精确的温控系统,能够将温度控制在一个恒定范围内,避免外界温度波动对测量结果造成干扰。在许多高精度制造业中,如航空航天、电子元件生产等行业,恒温测量室已成为标准配置,保证了测量过程的高精度。

激光测量系统中的温度补偿

激光测量系统广泛应用于长度、厚度和形状等尺寸的高精度测量。温度变化对激光束的传播路径和设备的光学元件产生影响,因此需要对测量系统进行温度补偿。现代激光测量系统通常配备温度传感器,能够实时监测环境温度变化,并根据实时数据调整测量结果,从而确保测量精度。

温度补偿算法

许多尺寸测量设备,如三坐标测量机(CMM)和激光扫描仪,配备了智能温度补偿算法。这些算法根据设备内部的温度传感器数据,将温度变化对测量精度的影响进行实时计算和补偿。通过算法调整,可以将因温度变化而产生的误差最小化,确保测量结果的准确性。

材料选择与热膨胀控制

在设计和制造过程中,材料的选择对温度对尺寸检测精度的影响至关重要。高精度的测量工具通常采用热膨胀系数较低的材料,如铝合金、陶瓷等。通过选用这些材料,可以有效减少因温度变化导致的尺寸偏差。在一些特殊应用中,如半导体制造,甚至会使用具有零膨胀特性的材料,以确保极端温度变化下的测量精度。

温度管理在生产过程中的重要性

除了实验室和测量室的温度控制,生产车间的温度管理同样重要。在生产过程中,材料的加工和装配往往会伴随温度波动,特别是在铸造、焊接、热处理等工艺中,温度变化可能对产品的最终尺寸产生重大影响。因此,生产企业需要制定严格的温度控制标准,确保每一环节的温度变化都处于可控范围内,以保证产品的尺寸一致性和质量稳定性。

企业可以通过以下几种方法来实现生产过程中的温度管理:

生产车间温控系统

通过安装温控系统,控制生产车间的环境温度。例如,使用空调、加热器等设备,确保车间温度的稳定,特别是在精密加工环节。

在线温度监测

在生产过程中,采用在线温度监测设备,对关键设备和产品进行实时温度监测。通过数据采集系统将温度数据传输到中央控制系统,及时调整生产工艺,以减少温度波动对生产的影响。

温度预补偿设计

在产品设计和生产计划阶段,考虑温度变化对尺寸的影响。通过设计预补偿方案,例如在特定温度下进行加工或检测,提前消除因温度变化带来的误差。

温度控制是确保尺寸检测精度的关键

温度对尺寸检测精度的影响不容忽视。温度变化会引起材料膨胀或收缩,从而影响测量结果的准确性。温度对测量工具、测量设备及生产环境的影响也需要充分考虑。为了确保产品质量,制造企业需要采取一系列温控技术和措施,如温度补偿、恒温室温控和智能化的温度管理系统等,以有效应对温度变化带来的挑战。

通过采取有效的温度控制措施,企业不仅能够提高产品尺寸的测量精度,还能在生产过程中减少误差,提升产品的稳定性和一致性。随着科技的不断进步,温度控制技术将在未来的制造业中发挥越来越重要的作用,帮助企业在竞争激烈的市场中保持领先地位。