CCD视觉检测系统的核心组成部分

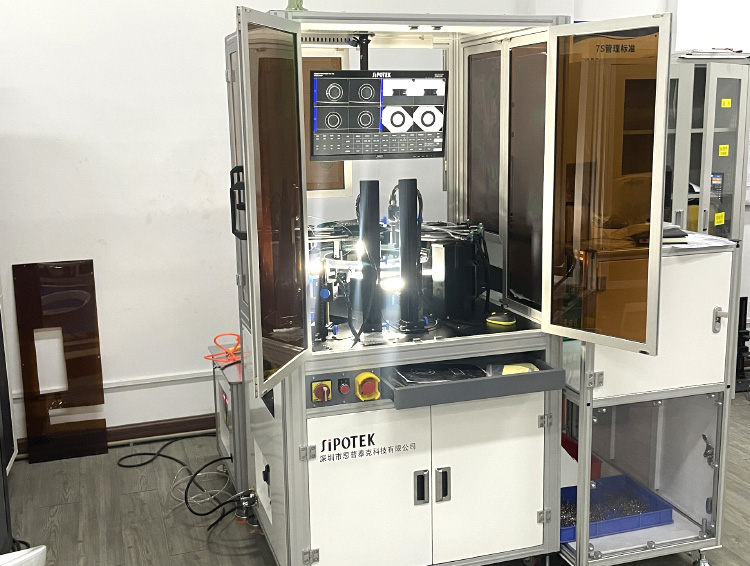

在当今的工业制造过程中,自动化技术已成为提高生产效率、保证产品质量的重要手段。其中,CCD视觉检测系统作为一种高效、精准的检测工具,已经广泛应用于生产线的质量检测、装配过程的监控及自动化生产等领域。CCD视觉检测系统能够借助高分辨率的图像处理技术,快速、准确地识别出产品在生产过程中可能出现的瑕疵、缺陷和偏差,从而保证产品的高质量与高合格率。

CCD视觉检测系统究竟是由哪些设备组成的呢?如何高效地完成对产品的视觉检测任务?

CCD传感器(图像传感器)

CCD视觉检测系统的核心组件之一便是CCD传感器,CCD(ChargeCoupledDevice)是一种图像传感器,能够将光信号转化为电信号,并通过电路传输给处理系统进行进一步的分析。CCD传感器在视觉检测系统中发挥着至关重要的作用,它决定了图像采集的清晰度与精度,进而影响检测结果的准确性。

与传统的CMOS传感器相比,CCD传感器具有更高的图像质量和更优异的信号噪声比,因此,它常用于对图像质量要求极高的场景中,尤其在高精度的检测任务中。CCD传感器的优势不仅仅体现在图像的清晰度上,还在于其能够适应不同光线条件的变化,确保在各种环境下都能输出稳定可靠的图像数据。

光源系统

光源系统在CCD视觉检测系统中扮演着至关重要的角色。因为图像的质量往往受到照明条件的影响,光源系统的选择和设计直接决定了检测的准确性和效率。不同的产品在表面、形态和材质上有所差异,因此,针对不同的检测对象,光源的类型和照射角度也需要根据实际需求进行定制化选择。

通常,CCD视觉检测系统会使用多种类型的光源,比如白光、红外光、激光光源等,每种光源都有其独特的应用场景。例如,在检测金属表面时,通常需要使用高亮度的白光;而对于透明材料或透明工件的检测,红外光源则能够更好地穿透材料表面,获取内部信息。光源的布置方式,如背光照明、斜照明、漫反射光照明等,也会影响最终图像的质量和处理结果。

镜头系统

镜头系统是CCD视觉检测系统中的另一个重要组成部分,它负责将物体的图像投射到CCD传感器上。镜头的焦距、光圈以及分辨率等参数,都直接影响到系统获取图像的清晰度和准确性。在视觉检测过程中,镜头的作用是非常关键的,只有选择合适的镜头,才能确保系统能够清楚地捕捉到目标物体的细节信息。

在选择镜头时,除了要考虑物体的大小、距离以及检测精度等因素外,还需要根据检测目标的特性(如尺寸、形状、颜色等)来选择合适的镜头。例如,在检测细小部件时,需要使用具有高分辨率和大光圈的镜头,以确保系统能够清晰地识别每一个微小的瑕疵和缺陷。

图像处理单元

图像处理单元是整个CCD视觉检测系统的“大脑”,它负责对CCD传感器采集到的图像进行处理、分析和识别。图像处理单元通常由计算机、图像处理软件以及相关的硬件设备组成。图像处理软件能够执行各种图像分析算法,识别图像中的缺陷或目标物体的特征,从而判断产品是否合格。

在现代CCD视觉检测系统中,图像处理单元通常需要具备高速、高效的处理能力,以应对快速生产线上的实时检测任务。常见的图像处理算法包括边缘检测、形态学处理、颜色分析、缺陷检测等,这些算法可以帮助系统准确地识别出产品的瑕疵或不合格部分,从而实现自动化的质量控制。

控制系统

控制系统是CCD视觉检测系统中不可或缺的一部分,它负责协调各个硬件设备的工作,包括传感器、光源、镜头、图像处理单元以及执行机构等。在实际应用中,控制系统通常由工业计算机、PLC(可编程逻辑控制器)或嵌入式控制器等组成,能够根据实时采集到的数据做出响应,并及时调整检测参数或进行故障处理。

控制系统的作用不仅仅是保证各个设备的正常运作,它还负责与外部系统(如生产线控制系统、仓库管理系统等)进行数据交互,确保整个生产过程的流畅性与高效性。通过控制系统,CCD视觉检测系统能够与自动化生产线紧密结合,形成高效的自动化检测链条。

输出与反馈系统

在完成图像处理与分析后,CCD视觉检测系统需要将检测结果及时反馈给操作人员或后续环节,以便进行处理。输出与反馈系统通常包括显示器、报警器以及数据存储设备等,用于向操作人员展示检测结果、发出报警信号或存储数据以供后期分析。

通过输出与反馈系统,操作人员可以实时监控生产过程中的质量情况,一旦出现问题,系统能够通过报警提示或停机控制等方式,及时采取措施进行调整。输出系统还能够将检测数据上传至云端或本地数据库,为后续的质量分析、报告生成和生产改进提供依据。

软件系统

除了硬件设备外,CCD视觉检测系统还依赖于强大的软件系统进行数据处理和控制管理。软件系统通常包括图像处理软件、控制软件以及数据分析软件等。这些软件可以帮助用户在不同的生产环节中进行定制化设置,优化检测参数,提升检测效率。

软件系统的作用是多方面的,它不仅提供了人机交互界面,使得操作人员能够轻松调整检测参数、查看历史数据,还能够通过数据分析功能,为生产决策提供数据支持。随着人工智能和深度学习技术的不断发展,现代的视觉检测软件系统还具备了更强的自动化识别和学习能力,能够根据不同的检测对象和环境自我优化,提高检测的准确率和效率。

执行机构(可选)

在某些应用场景中,CCD视觉检测系统还可以与执行机构相结合,形成闭环控制系统。执行机构通常包括机械手臂、自动分拣系统等,用于根据视觉检测结果进行自动化操作,如剔除不合格品、调整生产参数等。这种自动化执行系统不仅可以提高生产效率,还能够减少人工干预,降低人为错误。

总结来说,CCD视觉检测系统是由多个高度集成的设备和系统组成的,其中每一部分都在保证检测精度和效率方面发挥着重要作用。随着技术的不断进步,CCD视觉检测系统将会在未来的工业生产中发挥更加重要的作用,帮助企业实现更高效、更智能的自动化生产。

通过了解CCD视觉检测系统的组成部分,我们不仅可以更加清晰地认识到这一技术的优势与前景,还能帮助各行各业更好地利用这一系统,提升产品质量,优化生产流程。