缺陷检测视觉的技术原理

在当今的智能制造时代,缺陷检测视觉技术正逐渐成为推动行业变革的关键力量。它通过利用先进的机器视觉和人工智能技术,帮助企业提高产品质量、提升生产效率,并大幅降低生产成本。无论是在电子产品、汽车制造还是食品加工等领域,缺陷检测视觉技术的应用场景都在不断扩大。

缺陷检测视觉的技术原理

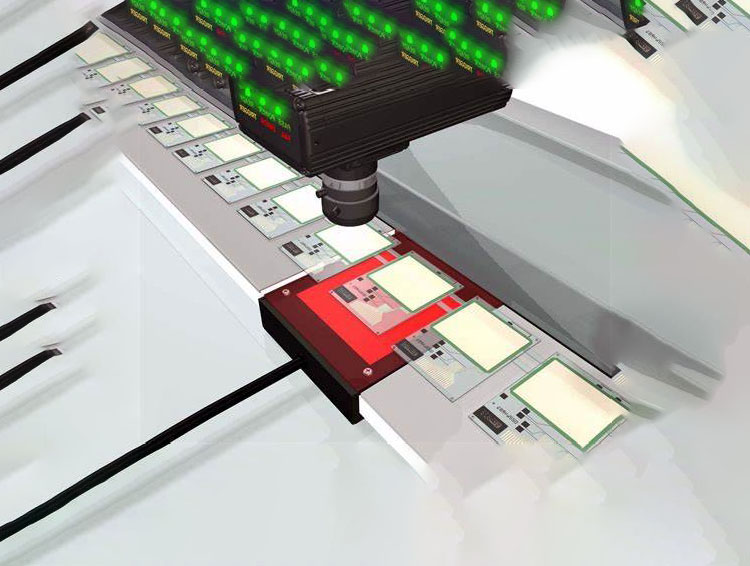

缺陷检测视觉,顾名思义,是通过机器视觉系统来识别和检测产品在生产过程中可能出现的缺陷。这一系统通常由工业相机、光源、图像处理软件和计算机组成。当产品经过检测装置时,工业相机会实时拍摄图像,通过图像处理软件对这些图像进行分析与处理,从而识别出产品表面或内部的缺陷。

这种检测方式的核心技术依赖于机器视觉中的图像处理算法和深度学习模型。传统的图像处理算法通过对图像像素、灰度值、边缘轮廓等特征的分析,寻找潜在的瑕疵或不合格点。而随着深度学习的快速发展,基于人工智能的缺陷检测技术逐渐替代了传统的规则化检测方式,尤其是在面对复杂、不规则的产品缺陷时,AI模型能够通过大量数据训练,自主学习不同的缺陷模式,从而实现更高精度的检测。

缺陷检测视觉的实际应用

电子制造领域

在电子产品制造过程中,任何微小的缺陷都可能影响到产品的性能甚至是安全性。以手机主板为例,缺陷检测视觉系统能够快速识别出焊点虚接、元器件缺失或错位等问题。这些问题往往难以通过人工目检发现,而通过视觉检测系统不仅能提高检测精度,还能大幅提高检测效率。

汽车制造领域

汽车零部件的生产需要高度精密的工艺,而任何细微的瑕疵都可能导致整车性能的下降甚至是安全事故。通过缺陷检测视觉系统,车企可以在生产线上实时检测零部件表面的划痕、裂纹、涂层不均等问题,确保产品达到高标准的质量要求。

食品和药品加工领域

在食品和药品行业,产品的外观质量是影响消费者信任的重要因素。视觉检测技术可以帮助制造商快速筛查出包装损坏、标签不符或产品外观异常的产品,确保每一件产品在到达消费者手中时都符合标准。

传统检测方式的局限

过去,制造业的缺陷检测主要依赖人工目检或使用简单的测量仪器。人工检测不仅耗时耗力,且极易受到人为因素的影响,如疲劳、情绪等。特别是在大规模流水线生产中,产品数量庞大且种类繁多,人工检测的准确率和效率难以保证。而简单的测量仪器则常常无法检测到微小的或隐藏的缺陷,存在较大的盲区。相比之下,缺陷检测视觉系统能够24小时不间断运行,检测速度快、精度高,并且不会受到外界环境因素的干扰。

缺陷检测视觉的优势

随着工业4.0的快速推进,自动化、智能化已成为制造业的核心趋势。缺陷检测视觉技术作为智能制造中的重要一环,具备显著的优势:

高精度与一致性

传统的人工检测往往受限于检测者的经验和状态,存在不稳定性。而机器视觉系统则能够以高精度和高一致性进行检测,特别是在复杂的工业场景中,机器视觉能轻松完成对细微缺陷的判断,避免因人为疏忽带来的质量问题。

高速实时检测

缺陷检测视觉系统能够在生产线上进行实时检测,无需停机,也不会影响生产进度。通过高速摄像和数据处理系统,可以在极短时间内对产品进行全面扫描和分析,这大大提高了生产效率。比如,在汽车制造过程中,某些零部件的检测需要在每分钟生产上百件的速度下完成,而机器视觉的高速检测能力能够轻松应对。

降低成本与提高收益

实施自动化的视觉检测系统可以大幅减少人工成本,同时也降低了因产品瑕疵造成的退货、返修或客户投诉带来的额外支出。在长期运行中,企业将看到更高的生产稳定性和产品合格率,进而提高整体收益。

大数据分析与预测维护

通过集成AI和大数据分析技术,缺陷检测视觉系统不仅能识别出当前的缺陷,还可以通过对历史数据的分析,预测未来可能出现的问题。这种预测性维护帮助企业提前进行设备维修或调整生产参数,从而进一步避免生产故障或质量事故的发生。

智能制造的未来方向

随着人工智能、物联网和5G等技术的深入应用,未来的缺陷检测视觉技术将更加智能化和高效化。通过实时收集和分析生产数据,未来的工厂不仅能够实现全自动化的缺陷检测,还可以根据检测结果即时调整生产工艺,真正做到自适应、自优化的生产流程。随着AI算法的不断优化和深度学习技术的发展,视觉检测系统的检测精度和能力也将进一步提升,能够识别出更复杂、更微小的缺陷。

缺陷检测视觉技术的迅速发展,正在为制造业带来全新的变革。无论是在质量控制、成本控制还是生产效率的提升方面,视觉检测系统都展现了其巨大的潜力和优势。对于追求高效、高质量生产的企业而言,未来的竞争优势将离不开智能化的缺陷检测系统。通过引入这一先进技术,企业不仅能在全球市场中保持竞争力,还能在未来的智能制造时代中抢占先机。