人工智能检测设备实现手机外观缺陷全自动检测

手机外观缺陷检测一直是业界的难题,需要检测的缺陷种类繁多且变化多端,主要缺陷包括手机外壳上出现的污点、划痕、边缘缺失、裂纹、水迹水印、气泡、手指纹、异物、油墨、异色区分等问题。

目前,手机整机外观全检基本上处于全人工肉眼检测的状态。由于手机整机的精密工业检测需求,使得传统机器视觉系统难以通过编程来解决以上这些缺陷检测问题。手机整机外观检测涉及曲面以及复杂纹理图像中细微划痕的检测需求,只能通过人工肉眼二次复检来完成,进而增加了额外成本。

基于深度学习算法的AI缺陷检测颠覆性产品——人工智能手机整机外观全检设备,经过一年的在线运行与验证,已经完全达到了客户工业4.0智能生产车间的技术指标要求,这标志着困扰行业多年的手机整机外观全检难题终于被攻克。

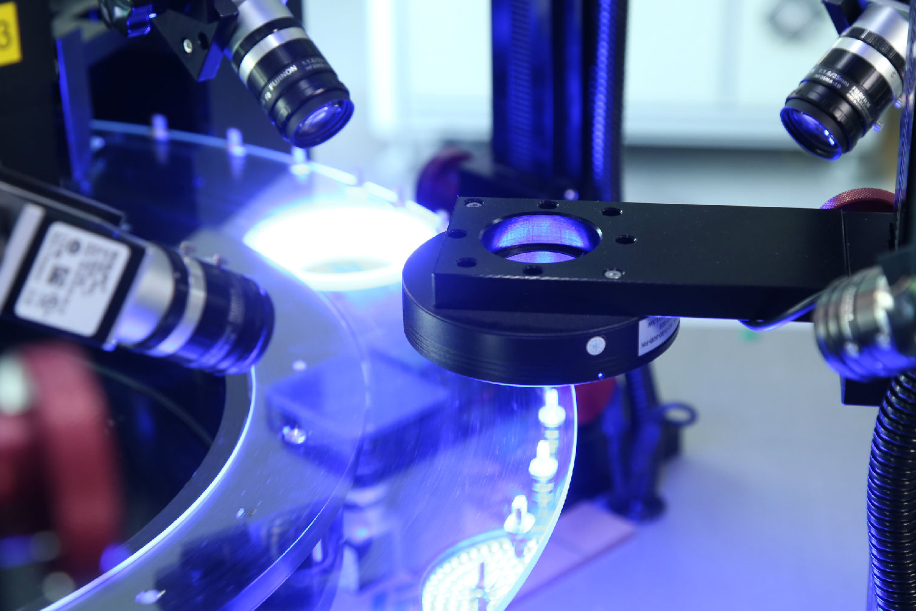

人工智能手机整机外观全检设备,实现了光电、机械、人工智能深度学习算法等领域的系统整合。其检测技术大量结合核心人工智能深度学习算法、光学原理、图像处理、运动控制及精密机械等技术,利用光学方式采集图像以获得产品的表面状态,以人工智能算法、图像处理技术来检出产品缺陷或图案异常等,具有高速度、高精度、高稳定性等特性,不论是在生产的制程中进行监测或进行精密品质管理,或是在高科技产品的制造与检验作业中,这款人工智能设备都能发挥重要作用。

人工智能算法软件重新定义了AI缺陷检测。新技术的研发使得缺陷检测更精准、更高效,这次技术升级带来了以下技术优势:

1、能够轻松应对频繁更换检测产品的情况,无需重新建立神经网络;

2、单一图片数据也可以轻松建立神经网络;

3、可视化调试,打开了“黑匣子”,提高检测的准确度;

4、独有的自动标记功能,极大地降低了人工标记的时间;

5、新旧产品更替可以平稳过度,零对接时间;

6、利用GPU及算法优化提高检测速度,可以实现高速产线的实时检测(最高速度超过10m/s)

相比于传统机器视觉检测,人工智能深度学习算法具有以下几大优势:

第一,解决了传统视觉无法处理的完全无规律的复杂图像问题;

第二,解决了传统机器视觉由于抗干扰能力差而造成的漏检、误检率高的问题;

第三,解决了传统视觉中未出现过的缺陷无法识别、需要连续不断的算法补丁的问题;

第四,解决了传统视觉项目周期普遍很长、导致验证速度慢的问题;

第五,解决了传统视觉对硬件环境依赖比较高的问题。

解决方案

这台人工智能手机整机外观全检设备,结合了核心AI软件,可实现360°自主检测,并且可以精准检测到手机曲面上的缺陷,不但能准确检测到缺陷的位置、形状,还能自动计算缺陷的长度、面积、数量等各种用户需要得到的信息,并且可以结合用户界面,实时显示出检测结果。

人工智能手机整机外观全检设备。

可以检测手机的上下表面、侧面和边缘,实现手机外观全检。每部手机的检测时间<15s,检测精度可达20μm。该设备能完全将人工解放出来,达到无人自动化检测,并且可以达到高精确度的客户需求,包含:污点、划痕、边缘缺失、裂纹、水迹水印、气泡、手指纹、异物、油墨、异色区分检测;多工艺物料需要在一套算法系统中解决;检测区域包括表面、背部、侧端、边角等多面检测;检测准确度达到99.97%以上,检测精度最小达到1Pixel;具备剔除分类功能,针对缺陷类型可做返工或报废分类;可以直接兼容到工厂现有产线上。

视觉检测是基于图像处理进行的,所以理论上只要能采集目标产品的良品图片和不良品图片,就可以用人工智能软件进行学习,建立神经网络进行缺陷检测。

目前,人工智能检测方案已经应用于太阳能板、PCBA、手机零部件、汽车零部件、医疗、X光、机场行李、半导体、焊接、手机镜头、手机芯片、皮革、面料、电容等检测应用中,合作客户包括华为、比亚迪、富士康等。

基于人工智能的PCB表面瑕疵检测

过去五十年,台湾的PCB产业以其供应链完整集中,品质优良及两岸布局完整为优势,从2010年起就在全球PCB市场占据30%的市场份额。近年来,得益于高端手机的推陈出新,2017年整体PCB产业链的两岸产值已超过300亿美金,突破历史新高。

PCB产业为台湾最具竞争力的产业之一,而自动光学检测(AOI)设备是提升PCB产能及产品良率的关键设备。AOI设备可部署于生产线的中站,在不影响产能的前提下检查半成品,因此成为PCB制造过程中比重较高的必要投资,约占总投资额的15%。

AOI 设备的检测流程是先利用AOI光学扫描待检的PCB,获取清晰影像,然后经过电脑图像处理技术检查出PCB 上是否有短路、多铜及少铜、断路、缺口、毛刺、铜渣、缺件、偏斜等瑕疵。因为外观瑕疵的种类非常广泛,所以较一般电子零部件的瑕疵检测困难许多。

目前AOI 检测面临过度筛检(OVERKILL)的现象。在极高的PCB良品率的要求下,AOI 设备的参数设定非常严格,也因此AOI检测设备容易因过于敏感而出现过筛现象。经统计PCB 过筛率高达70%,即NG 产品中其实有70%的成品是合格的。目前多采取人工进行第二次筛选,将实际合格的PCB 再度送回产线。