塑胶外观缺陷也能识别?机器视觉如何做到?

塑胶在我们的生活中被应用得十分广泛,手机、电脑、电器、餐具、家具、汽车、医疗器械……无处不在。对于中大型工厂来说,每天都有大批量的塑胶件被生产出来,如果仅靠人力来对这数量庞大的产品进行缺陷检测,无疑需要投入巨大的人力成本和管理成本,而且还难以保证检测的效率和准确率。因此,引进机器视觉检测设备就尤为必要。

塑胶件成型后,会出现一些不良问题,常见的包括变形、飞边、批锋、裂纹、缺料、污渍、颜色不均、黑点、色差、顶白、印刷不良、尺寸不符等外观缺陷。

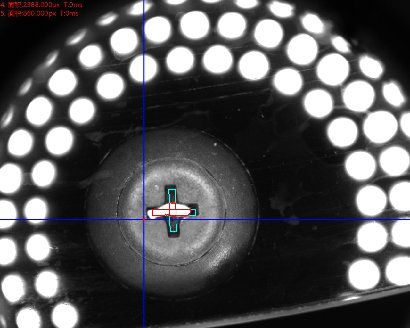

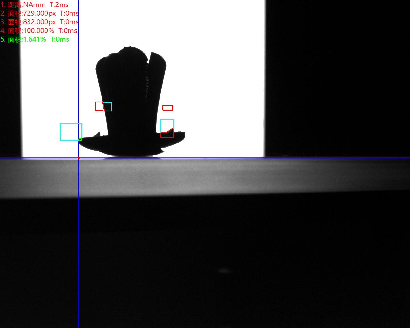

机器视觉检测设备是全自动检测作业,实现了自动上料、自动检测、自动剔除NG产品、自动装料的一站式检测流程。塑胶件被振动盘依次送入玻璃盘,工业CCD相机高速拍照,视觉检测软件系统对拍照图片进行高速度、高精度、高稳定性的实时检测、分析、计算,判断样件是否合格,然后将结果输出、统计,发现不良品进行自动剔除。

和传统的人工检测方式相比,采用机器视觉检测技术对塑胶件外观缺陷进行检测,优势非常突出,更高效、更快速、精度更高,能够大幅降低工厂在品检方面的人工成本,从而增加企业收益。

塑胶透明件被广泛运用于各个行业,并起着不可或缺的作用,比如各类日用品材料、照明器材、光学仪器类材料、光纤材料、封装材料、光盘材料,等等。在透明件质检过程中,外观检测是不可缺失的一环。今天我们就和大家分享机器视觉在塑胶透明件外观检测中的应用。

机器视觉检测设备在塑胶透明件外观检测中的应用

在塑胶透明件生产过程,由于各种因素的影响,容易导致产品表面出现各种缺陷,影响产品的外观和性能。塑胶透明件常见的外观缺陷包括气泡、油污、黑点、划伤、斑纹、泛白、变色、光泽不佳等。

通过搭载功能性能匹配的机器视觉检测系统组件,机器视觉检测设备能够对塑胶透明件的各种表面缺陷进行快速、高效、实时检测,筛选出不良品,并对检测结果进行实时保存记录,便于后续的管理、查询和产品质量分析。

塑胶件NG品:

塑胶件NG品:

透明塑胶具有重量轻、韧性好、成型易、成本低等优点,在现代工业和日用产品中,被越来越多地用来代替玻璃,特别是在光学仪器和包装工业的应用方面发展尤为迅速。通过机器视觉检测设备对塑胶透明件外观缺陷进行检测,更加快速、精准、高效,更能适应和满足现代智能化、自动化生产的需求。