机器视觉:解锁表面缺陷检测的多面魔方

在工业生产的广袤版图中,产品表面缺陷犹如隐藏在暗处的 “敌人”,时刻威胁着产品的品质与企业的效益。一个小小的划痕、一处不易察觉的裂纹,都可能让产品的外观大打折扣,更严重的是,这些缺陷还可能影响产品的性能,降低其使用寿命,甚至在某些关键应用场景中引发安全隐患 。比如在航空航天领域,飞机零部件的表面缺陷若未被及时发现,在高速飞行和复杂的应力环境下,极有可能引发灾难性的后果;又像汽车制造中,发动机缸体表面的细微裂纹,可能导致发动机性能下降,油耗增加,甚至出现故障。据相关数据显示,因表面缺陷导致的产品质量问题,每年给全球制造业带来的经济损失高达数十亿美元。

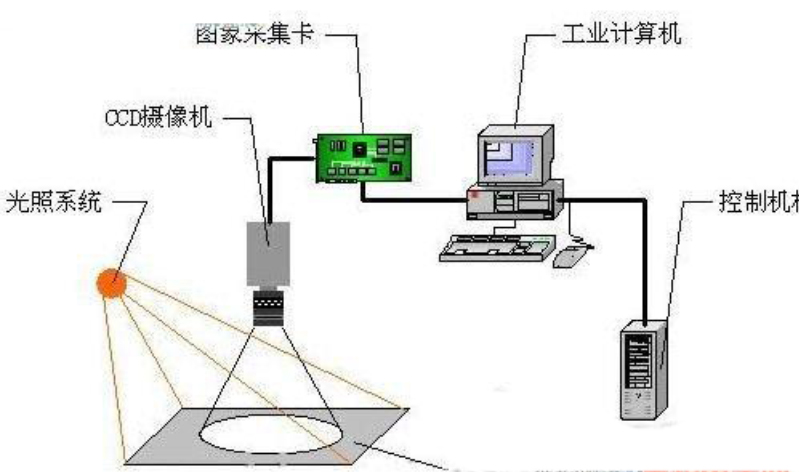

随着工业 4.0 时代的到来,智能制造的浪潮席卷全球。机器视觉检测技术作为智能制造的关键支撑,宛如一双锐利的 “工业之眼”,应运而生并迅速崛起。它凭借着高精度、高速度、非接触式检测等诸多优势,成为了工业生产中质量把控的 “利器”,被广泛应用于电子、汽车、机械制造、食品、医药等众多行业。在电子行业,机器视觉检测能够对芯片、电路板等微小部件进行高精度检测,确保电子产品的性能稳定;汽车制造中,从车身焊接缝隙到零部件表面瑕疵,机器视觉都能精准识别;食品和医药领域,它又能保障产品的安全与合规,杜绝异物、包装缺陷等问题 。

主流检测方法大盘点

在机器视觉的广阔领域中,表面缺陷检测方法犹如繁星般众多,每种方法都凭借其独特的原理、优势和应用场景,在工业生产的质量把控中发挥着关键作用。下面,让我们深入剖析几种主流的检测方法。

图像处理:传统基石

基于特征提取和模板匹配的图像处理方法,堪称机器视觉表面缺陷检测领域的 “元老”,是整个体系的传统基石 。它的原理并不复杂,主要是通过一系列图像处理算法,如边缘检测、阈值分割、形态学操作等,从图像中提取出能够表征缺陷的特征,像是边缘的不连续性、灰度值的异常变化等。然后,将这些提取到的特征与预先设定好的模板进行细致匹配,以此来判断是否存在缺陷以及缺陷的具体类型。

这种方法的优势也很明显,算法相对简单易懂,对于一些规则性较强、特征较为明显的表面缺陷,能够快速且准确地检测出来。并且,它对图像的质量和计算资源的要求相对较低,在一些硬件条件有限的场景中,依然能够稳定运行,展现出良好的鲁棒性。在简单的金属零件表面划痕检测中,利用边缘检测算法就可以清晰地勾勒出划痕的轮廓,再通过与标准模板对比,就能迅速判断出划痕的位置和长度 。

然而,金无足赤,人无完人,这种方法也存在一些局限性。它高度依赖人工设计的特征和模板,对于那些复杂多变、特征难以用固定模式描述的缺陷,往往显得力不从心,无法自动提取出有效的特征信息。而且,检测过程需要人工进行大量的参数调整和模板设计,过程繁琐复杂,不仅耗时费力,还容易受到人为因素的影响,导致检测结果的准确性和一致性难以保证。

机器学习:智能进阶

机器学习方法的兴起,为表面缺陷检测带来了新的活力,是在传统方法基础上的一次智能进阶 。支持向量机(SVM)、决策树等机器学习算法,通过对大量带有缺陷标注的样本数据进行学习,构建出能够准确识别缺陷的模型。以支持向量机为例,它通过寻找一个最优的分类超平面,将缺陷样本和正常样本清晰地分隔开来;决策树则是基于一系列的条件判断,逐步对样本进行分类,最终确定样本是否为缺陷以及缺陷的类别。

机器学习方法最大的亮点在于,它不需要像传统方法那样手动提取特征,模型能够自动从数据中学习到有效的特征表示,大大减少了人工干预的工作量。同时,它对于不同类型的缺陷数据具有一定的适应性,能够处理一些较为复杂的缺陷检测任务。而且,相较于深度学习方法,它不需要海量的图像数据进行训练,在数据量有限的情况下,也能表现出较好的性能 ,处理算法简单,具有较好的鲁棒性。

但它也并非十全十美,在面对多种类型的缺陷同时存在,且缺陷特征之间相互干扰的复杂情况时,机器学习方法的检测性能会受到较大的影响,难以准确地对所有缺陷进行分类和识别 。

深度学习之卷积神经网络:深度洞察

卷积神经网络(CNN),作为深度学习领域的 “明星” 模型,在表面缺陷检测中展现出了无与伦比的强大实力,能够对缺陷进行深度洞察 。LeNet、AlexNet、VGG、GooLeNet、ResNet、DenseNet 等一系列经典的卷积神经网络模型,凭借其独特的卷积层、池化层和全连接层结构,能够自动地从大量的图像数据中学习到高维的、抽象的特征表示。

卷积神经网络通过卷积层中的卷积核在图像上滑动,对图像的局部区域进行特征提取,能够有效地捕捉到图像中的纹理、形状、边缘等关键信息。池化层则可以对特征图进行下采样,在保留主要特征的同时,减少数据量和计算量,提高模型的运行效率。随着网络深度的增加,模型能够学习到更加抽象、高级的特征,从而对缺陷的识别和分类更加准确。在电子芯片表面缺陷检测中,卷积神经网络可以从复杂的芯片图像中,精准地识别出各种微小的缺陷,如短路、断路、引脚变形等 。

不过,卷积神经网络也存在一些问题。随着网络深度的不断增加,模型的计算复杂性呈指数级增长,这不仅对硬件计算资源提出了极高的要求,需要配备高性能的图形处理单元(GPU)来加速计算,还会导致训练时间大幅延长,增加了模型的开发和部署成本。此外,深度神经网络还容易出现过拟合的问题,尤其是在训练数据不足的情况下,模型可能会过度学习训练数据中的噪声和细节,而忽略了缺陷的本质特征,从而降低了模型的泛化能力 。

深度置信网络:层次探索

深度置信网络(DBN) - DNN 模型,是一种基于无监督学习的深度学习模型,在表面缺陷检测中,它通过对图像数据进行层次化的特征学习,试图挖掘出数据中更深层次的信息 。DBN 由多个受限玻尔兹曼机(RBM)堆叠而成,每个 RBM 都可以看作是一个独立的特征提取器,能够从输入数据中学习到不同层次的特征表示。通过逐层训练 RBM,DBN 可以将低层次的特征逐渐组合成高层次的、更具代表性的特征,然后再将这些特征输入到深度神经网络(DNN)中进行分类和识别。

这种模型的应用范围广泛,扩展性强,在图像分类、识别等任务中表现出色,能够对表面缺陷进行准确的分类和识别,甚至还可以进行数据生成,为缺陷检测提供更多的训练数据。在一些需要对大量不同类型产品表面缺陷进行检测的场景中,DBN - DNN 模型可以通过学习不同产品的特征,实现对多种缺陷的有效检测 。

但是,DBN - DNN 模型在处理图像时,没有充分考虑到图像的二维结构信息,只是将图像简单地看作是一个一维的向量序列,这就导致模型在提取图像的空间特征时存在一定的局限性,无法充分利用图像中丰富的空间信息。此外,网络参数的设置很大程度上受到经验的限制,不同的参数设置可能会导致模型性能的巨大差异,而寻找最优的参数组合往往需要耗费大量的时间和精力,且很难找到真正的最优解 。

全卷积网络:像素级解析

全卷积网络(FCN)模型,在表面缺陷检测领域中独树一帜,它专注于对图像进行像素级别的解析,能够实现对缺陷的精准定位和分割 。FCN 的核心创新点在于将传统卷积神经网络末端的全连接层全部替换为卷积层,这样一来,网络可以接收任意尺寸的图像作为输入,并对图像中的每个像素点进行分类,从而获得图像的语义分割结果,也就是可以精确地标注出每个像素点是否属于缺陷区域。

在实际应用中,FCN 可以通过反卷积层对特征图进行上采样,将低分辨率的特征图恢复到原始图像的尺寸,从而实现对缺陷的像素级分割。同时,它还引入了跳跃连接,将浅层的高分辨率特征与深层的语义特征进行融合,既保留了图像的细节信息,又提高了分割的准确性。在电路板表面缺陷检测中,FCN 能够准确地分割出电路板上的各种缺陷,如焊点虚焊、线路短路等,为后续的修复和质量评估提供了精确的数据支持 。

然而,FCN 也并非完美无瑕。它对图像中的细节信息相对不敏感,在处理一些细微的缺陷时,可能会出现漏检或误检的情况。而且,由于网络结构的复杂性,FCN 在进行边缘分割时,往往会出现边缘模糊的问题,导致分割结果不够精确。此外,FCN 模型的收敛速度较慢,需要较长的训练时间和大量的训练数据才能达到较好的性能 。

自编码器:背景适应

自编码器,包括自编码网络、降噪自编码器、栈式自编码器、稀疏自编码器等多种变体,在表面缺陷检测中,尤其擅长处理那些具有周期性背景纹理的图像 。它的工作原理是通过对输入图像进行编码和解码操作,试图重构出与输入图像尽可能相似的输出图像。在这个过程中,自编码器会学习到图像的主要特征,并将这些特征压缩到一个低维的表示空间中。当输入的图像存在缺陷时,由于缺陷部分的特征与正常背景的特征存在差异,自编码器在重构图像时,就会在缺陷区域出现较大的误差,通过检测这个误差,就可以判断出图像中是否存在缺陷。

自编码器具有出色的目标信息表示能力,能够很好地提取出复杂背景中的前景区域,对环境噪声也具有较好的鲁棒性,即使在图像受到噪声干扰的情况下,依然能够准确地检测出缺陷 。在纺织面料表面缺陷检测中,自编码器可以有效地去除面料上的周期性纹理干扰,准确地识别出诸如断纱、污渍等缺陷 。

但自编码器也存在一定的局限性,它主要适用于检测具有周期性背景纹理的图像缺陷,对于那些背景复杂多变、没有明显规律的图像,自编码器的检测效果会大打折扣。此外,自编码器在训练过程中,要求输入数据和输出数据的维度必须一致,这就限制了它在一些数据维度变化较大的场景中的应用 。

现实挑战:技术前行的阻碍

尽管机器视觉表面缺陷检测技术在工业生产中取得了显著的成果,但在实际应用过程中,仍然面临着诸多严峻的挑战。

在图像采集阶段,外界因素的干扰犹如高悬的 “达摩克利斯之剑”,严重影响着检测的精度和稳定性。光照条件的微小变化,如光源的强度波动、角度偏差,都会导致被检测物体表面的反光情况发生改变,使采集到的图像出现亮度不均匀、阴影等问题,从而掩盖或扭曲缺陷特征,增加了缺陷检测的难度 。现场环境中的温度、湿度变化,可能会影响相机和光学镜头的性能,导致图像的清晰度下降、色彩失真。拍摄角度和距离的不一致,也会使物体在图像中的尺寸、形状发生变化,给后续的特征提取和分析带来困扰 。

传统的机器视觉缺陷检测方法,在特征提取环节依赖于人工选择和设计的特征模板,这就如同给检测过程戴上了一副 “枷锁”。一方面,人工提取特征信息不仅工作量巨大,而且对操作人员的专业知识和经验要求极高,不同的操作人员可能会提取出不同的特征,导致检测结果的一致性和可靠性难以保证。另一方面,面对复杂多变的缺陷类型和形态,人工设计的特征模板往往难以全面、准确地描述缺陷的特征,容易出现漏检或误检的情况 。

在实际的图像采集过程中,真实的缺陷数据犹如珍稀的 “宝藏”,数量稀少且获取困难。表面缺陷种类繁多,形式各异,缺陷特征的提取效率较低,这使得构建一个涵盖各种缺陷类型的大规模数据集变得异常艰难。而深度学习方法对数据量的需求巨大,数据不足会导致模型无法充分学习到缺陷的特征,对新出现的缺陷类型缺乏有效的识别能力,从而降低了模型在实际应用中的准确率和泛化能力 。

从检测的准确性和实时性方面来看,虽然机器视觉检测的算法在不断更新迭代,但在实际生产场景中,检测效率与检测的准确率仍然难以满足快速发展的工业需求。机器视觉表面缺陷检测,特别是在线检测,数据量庞大、冗余信息多、特征空间维度高,从海量数据中提取有限缺陷信息的算法能力不足,导致检测速度较慢,无法及时对生产线上的产品进行检测和反馈,影响了生产效率 。而且,在面对复杂的缺陷特征和模糊的边界条件时,算法难以准确地识别和分类缺陷,存在一定的误判率,这在对产品质量要求极高的行业中,是一个不容忽视的问题 。

未来蓝图:突破与展望

展望未来,机器视觉表面缺陷检测技术蕴含着无限的发展潜力与创新机遇,有望在多个关键领域实现重大突破。

在技术革新的征程中,多相机三维建模技术将成为提升缺陷检测系统性能的关键力量 。目前,基于机器视觉的缺陷检测大多依赖于工业相机获取的二维图像,视野信息相对单一,难以全面表达产品各方位的信息。未来,通过多个工业相机对被检测物体进行三维建模,能够获取丰富的空间信息,从而更准确地识别和定位缺陷 。在航空发动机叶片的检测中,多相机三维建模可以全方位地捕捉叶片表面的细微裂纹、磨损等缺陷,即使是隐藏在复杂曲面结构中的缺陷也无处遁形,大大提高了检测的准确性和可靠性 。

机器视觉与机械臂的深度融合,将为工业生产带来全自动化的全新变革 。利用机器视觉技术设计产品的分拣装置,结合机械臂对缺陷产品进行精准分类剔除,构建一套高度自动化的生产线,将是未来工业生产的必然趋势 。在电子制造生产线上,机器视觉系统能够快速识别出电路板上的缺陷,如短路、断路、元件缺失等,然后机械臂根据视觉系统的检测结果,迅速而准确地将缺陷电路板从生产线上分拣出来,实现了生产过程的高效、精准和智能化 。这不仅提高了生产效率,降低了人工成本,还能有效避免人为因素对产品质量的影响,提升产品的整体质量和稳定性 。

随着人工智能、物联网、大数据等新兴技术的蓬勃发展,机器视觉表面缺陷检测技术将迎来更加广阔的发展空间 。人工智能技术的不断进步,将使检测模型具备更强的自适应能力和学习能力,能够自动学习和理解各种复杂的缺陷特征,实现更加智能化、精准化的检测 。物联网技术的应用,可实现检测设备之间的数据共享和互联互通,为生产过程的实时监控和远程管理提供便利 。大数据技术则能对海量的检测数据进行深入分析和挖掘,为企业的生产决策提供有力的数据支持,帮助企业优化生产流程,提高生产效率,降低生产成本 。

工业新视界

在这场机器视觉表面缺陷检测方法的探索之旅中,我们领略了多种方法的独特魅力,也深知它们各自面临的挑战。从传统图像处理的基石作用,到机器学习的智能进阶,再到深度学习各模型的深度洞察与创新探索,每一种方法都为工业生产的质量提升贡献着力量 。尽管目前还存在着图像采集干扰、特征提取难题、数据稀缺以及检测效率与准确性不足等问题,但这也正是技术发展的动力源泉 。

展望未来,随着多相机三维建模、机器视觉与机械臂融合等技术的不断突破,以及与人工智能、物联网、大数据等新兴技术的深度融合,机器视觉表面缺陷检测技术必将在工业生产中绽放出更加耀眼的光芒,实现更精准、智能的检测,为工业制造迈向高质量发展保驾护航,开启工业生产的全新视界 。