视觉检测设备,能否识别开关隐患?

随着工业自动化的快速发展,视觉检测技术已广泛覆盖各个领域,尤其在开关生产线的外观缺陷检测中,发挥了极大的作用。传统的人工检测方式,不仅效率低下,而且容易造成人为疏忽而造成漏检,导致产品质量无法得到有效保障。相比之下,视觉检测设备精准、高效、稳定的特点,成为开关外观缺陷检测的重要工具。

开关作为电子产品中的重要组成部分,外观的采购性直接影响到消费者的使用体验和品牌形象。开关在生产过程中可能会出现各种外观缺陷,如刮痕、裂纹、色差、变形等。如果不严格检测,这些缺陷不仅会影响开关的外观,还可能导致产品在使用过程中出现故障,进而影响安全性和可靠性。因此,如何在生产线上快速、准确地检测开关外观缺陷,成为高端制造商面临的一大挑战。

视觉系统通过高精度相机和强大的图像处理算法,能够在短时间内完成对开关外观的全面检查。与人工检测相比,视觉检测设备具有显着的优势。它能够高效地完成大批量产品的检测,在保证检测精度的情况下大幅提高了生产效率。巡检系统能够不间断地工作,消除了人员对设备检测结果的影响,从而大大提升了产品的一致性和稳定性。

检测内容:端子歪、缺PIN、破损、缺料、水口分破、插裂.

解决方案

视觉检测软件SIPOTEK1套,工业电脑 SIPOTEK定制 1套,PHILIPS 22”液晶显示器 1台,SONY工业黑白相机7套,SIPOTEK定制相机调节模组 7套,高清光学FA工业镜头7套,定制光学自适应光源10套,SIPOTEK定制控制系统 1套,松下伺服电机1套,SIPOTEK定制减速机 1套,SIPOTEK定制定制玻璃盘 1套

检测效果

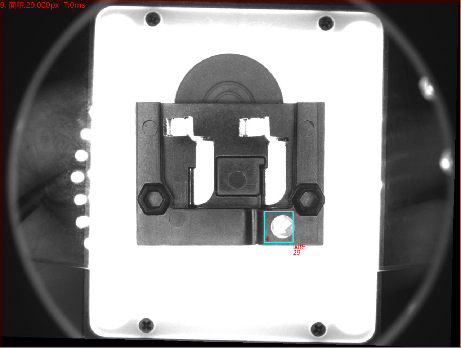

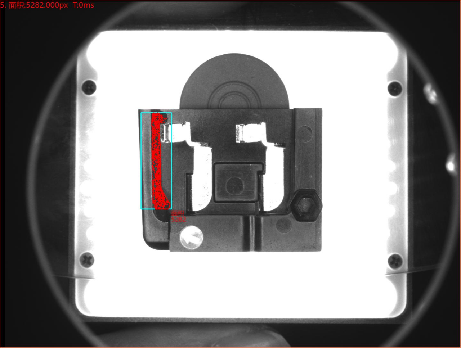

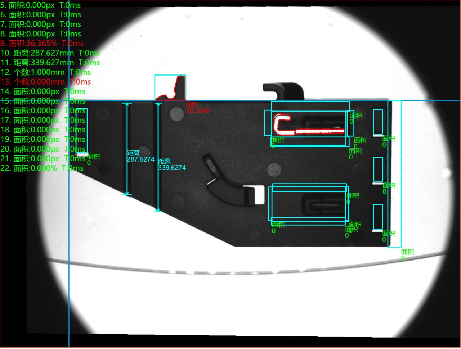

OK良品图

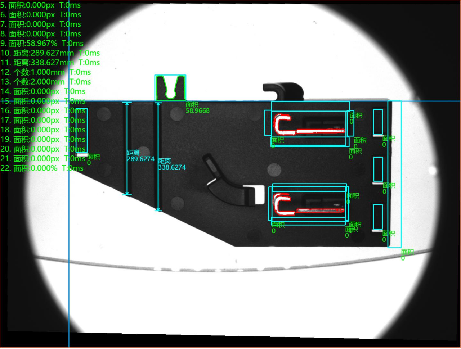

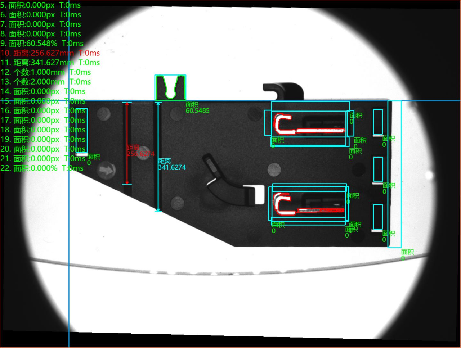

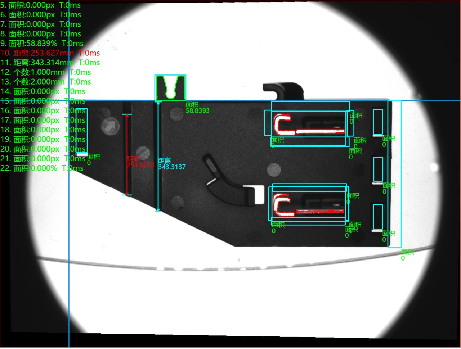

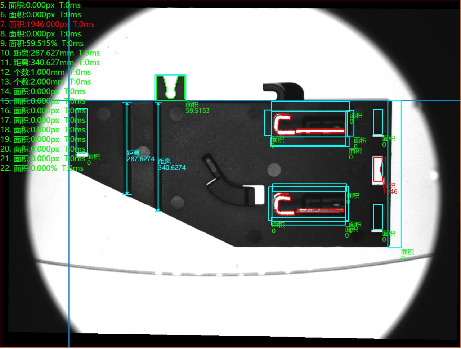

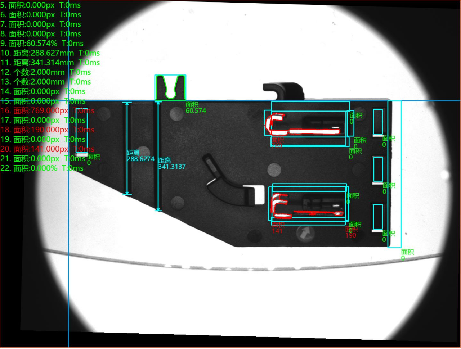

缺料

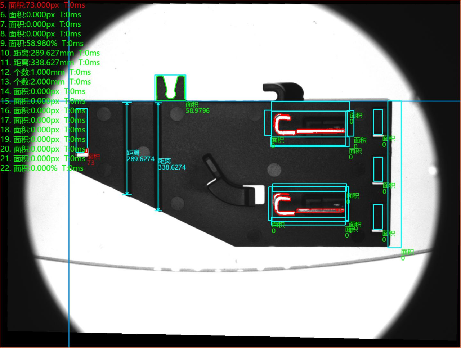

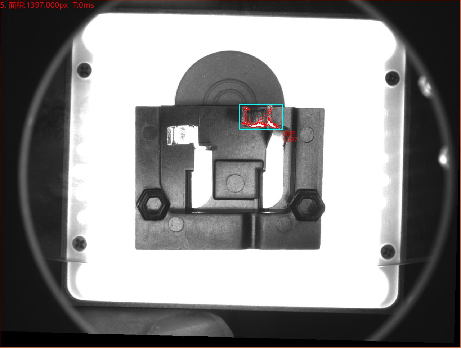

破损

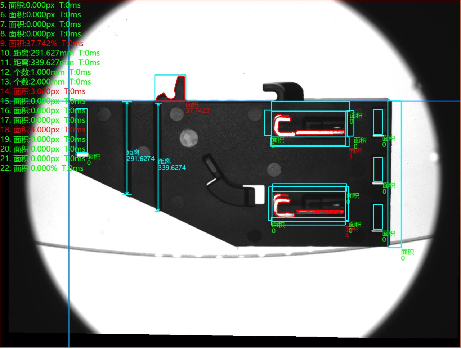

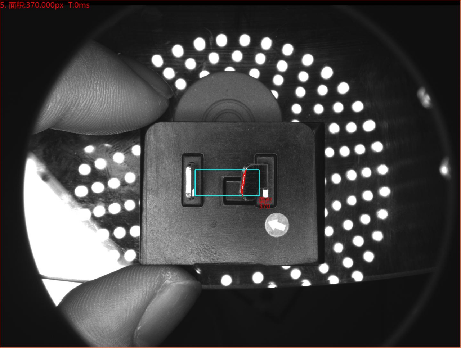

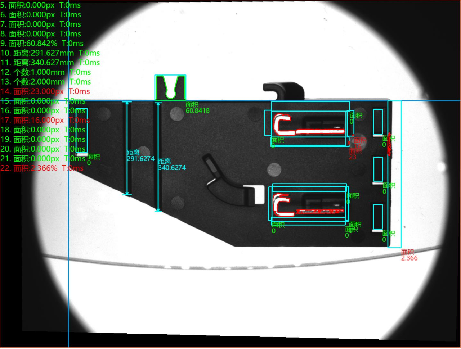

端子歪

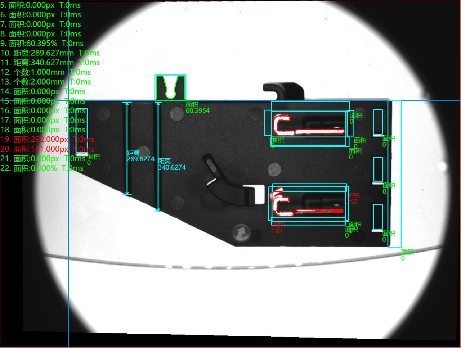

缺PIN、破损

差裂

水口分破

每分钟检测速度120件,检测精度0.001mm。

在实际应用中,检测设备通过安装在生产线上的高清摄像头,实时捕获开关的图像,并与预设的标准图像进行比对,自动识别出可能存在的缺陷。这种自动化的检测方式,不仅大大减少了人工成本,还能在生产的每个环节中及时发现并修复不合格的产品,确保每个出厂的开关都达到严格的标准质量。

视觉检测设备的核心技术之一就是处理算法。通过深度学习和人工智能的不断发展,图像处理算法日益自动化,能够识别更加复杂和微小的缺陷。例如,一些微小的裂纹或色差,人工检测往往难以发现,而视觉检测设备却可以通过多角度、多方位的分析,精准检测出这些细节,确保产品的完美无缺。

随着工业4.0的到来,视觉检测设备在智能制造中的应用也越来越广泛。许多企业将视觉检测设备与其他自动化设备进行集成,实现了生产线的自动化管理。在这种定制生产模式下,生产线的每一台机器设备都可以与视觉检测系统进行联动,及时调整生产参数,优化生产流程。这种自动化的对接方式,进一步提升了开关生产的效率和精度。

世贸检测不仅在开关生产设备的质量控制中发挥着作用,还为生产过程的优化和提升提供了困境的支撑。随着市场对产品质量要求的不断提高,制造商在提高生产效率的同时也必须加强对每个生产环节的质量把控,确保每一件产品都能够满足消费者的需求。

传统的人工检测往往设定于操作的愿景、经验等因素,而高效的视觉检测设备则能够通过算法的修正处理,消除这些不稳定因素。设备能够通过大数据分析,快速识别和处理各种缺陷类型,从而实现对每一件产品的精准检测。无论是表面瑕疵、形状不规则,还是颜色偏差,视觉检测设备均能识别并标记,为生产人员提供清晰的缺陷数据。

巡检能够在生产过程的早期就发现缺陷,避免不良产品进入下一个生产环节,降低因不合格产品积压带来的风险。例如,在开关作业的巡检过程中,视觉检测设备可以实时监控零件的施工情况,发现不良或位置错误等问题,及时反馈给操作人员,从而减少生产和质量事故。

通过与企业ERP系统或MES系统的对接,视觉检测设备还可以将检测结果实时上传到中央数据库,形成一旦完善的质量追溯系统。这样,发生质量问题,企业可以迅速定位问题根源,采取有效的解决措施,避免问题扩散,减少损失。这种质量追溯机制,不仅提升了企业的生产管理,水平也增强了消费者对品牌的信任度。

视觉检测的高效性不仅体现在检测速度上,还体现在其积累的数据分析和反馈能力上。通过实时收集和分析检测数据,企业能够及时掌握生产线的运行状况,发现潜在的生产瓶颈,优化生产流程,进一步提高生产效率。例如,设备通过对生产数据的分析,预测出某些故障可能出现的问题,提前采取预防措施,避免设备生产线延误。

视觉检测在开关外观缺陷检测中的应用,不仅为制造商提供了高效、精准的检测手段,还通过数据分析和自动化管理,推动了整个生产流程的优化。这种技术的引入,不仅提升了开关产品的质量,也推动了整个行业向着更、更智能的方向发展。未来,随着人工智能和机器技术的不断发展,视觉检测设备将在开关生产及其他制造领域发挥越来越重要的作用,帮助企业在未来的市场中设备升级。