汽车密封圈外观缺陷检测方法

随着汽车工业的不断发展,对零部件质量的要求越来越高。在众多汽车零部件中,密封圈作为重要的组件之一,扮演着密封、防水、防尘等多重功能,是确保汽车性能和安全的关键。随着生产工艺的复杂化和市场对汽车质量要求的日益严格,密封圈的外观尺寸缺陷问题逐渐成为制约生产质量的瓶颈。

传统的密封圈外观尺寸缺陷检测方法通常依赖人工检测或简单的机械测量设备。尽管这些方法在一定程度上保证了产品质量,但也存在着显著的局限性,如人工误差大、检测效率低、无法实现大规模在线检测等问题。与此随着制造业的智能化升级,机器视觉技术逐渐成为解决这一问题的重要手段。机器视觉检测技术通过高精度的摄像设备、图像处理算法和智能分析系统,能够快速、准确地完成密封圈外观尺寸缺陷检测,大大提升了生产效率和产品质量。

3.汽车密封圈外观尺寸缺陷的常见类型

在汽车密封圈的生产过程中,常见的外观尺寸缺陷类型主要有以下几种:

(1)尺寸偏差:密封圈的外径、内径、厚度等尺寸如果出现偏差,将会影响其在汽车组件中的密封效果。过大的尺寸可能导致密封圈无法正常安装,过小的尺寸则可能导致密封圈失效。

(2)形变缺陷:密封圈在生产或运输过程中可能会受到压力或温度的影响,导致形变,如扭曲、折叠等,这种缺陷会直接影响其在使用过程中的密封性能。

(3)表面裂纹和气泡:密封圈表面出现裂纹、气泡等缺陷,可能是由于原材料不合格、生产工艺不当等因素造成的。表面裂纹不仅影响密封圈的美观,还会影响其密封性能,甚至导致密封失败。

(4)毛刺与划痕:密封圈的边缘如果有毛刺或划痕,可能会导致其在安装过程中与其他零部件产生摩擦,进而影响整个系统的密封效果。

机器视觉检测在密封圈外观尺寸缺陷中的具体应用

1.机器视觉检测系统的组成

机器视觉检测系统通常由三个主要部分构成:图像采集部分、图像处理与分析部分以及数据输出部分。

(1)图像采集部分:图像采集设备是机器视觉系统的基础,通常采用高分辨率的工业相机、光源和镜头来确保图像质量。对于汽车密封圈的外观尺寸检测,高清摄像头能够提供足够清晰的图像,使得尺寸测量和缺陷识别更加精准。

(2)图像处理与分析部分:图像采集到的原始数据需要通过强大的计算机处理与分析系统进行解析。通过边缘检测、形态学处理、缺陷检测等算法,系统能够精确识别密封圈的尺寸、形状和表面状态。这一部分是机器视觉系统的核心,它能够根据设定的标准快速判断密封圈是否合格。

(3)数据输出与反馈部分:一旦检测完成,系统会输出检测结果并反馈给生产线操作员,通常以“合格”或“不合格”的形式进行标识。如果出现不合格产品,系统会自动将其从生产线中剔除,防止不合格品流入下游工序或市场。

2.机器视觉技术在实际生产中的应用案例

以某知名汽车制造企业为例,该公司在其密封圈生产线上成功引入了机器视觉检测系统,实现了对密封圈外观尺寸的实时检测。通过该系统,企业能够精确检测密封圈的外径、内径、厚度等关键尺寸,并对表面裂纹、气泡等缺陷进行自动识别。

这一技术的引入,不仅大幅提高了检测精度,还提高了生产效率。在过去,人工检测每小时只能检测数百个密封圈,而引入机器视觉系统后,检测速度提升了数倍,每小时能够检测数千个密封圈,极大地提高了生产线的产能。机器视觉检测还减少了人为误差,确保了每个产品的质量都符合严格的标准。

检测内容:毛边、缺胶、堵孔、尺寸、开裂

解决方案

SIPOTEK视觉检测软件 ,SIPOTEK定制工业电脑 ,PHILIPS 22”液晶显示器,SONY黑白160w工业相机,SIPOTEK定制相机调节模组,高清光学远心工业镜头,定制光学自适应光源,SIPOTEK定制控制系统,松下伺服电机,SIPOTEK定制减速机

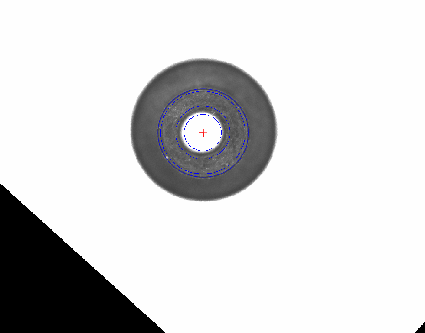

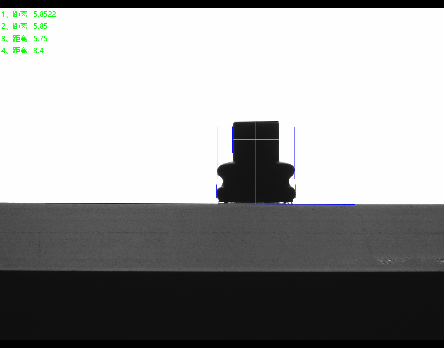

检测流程

检测效果

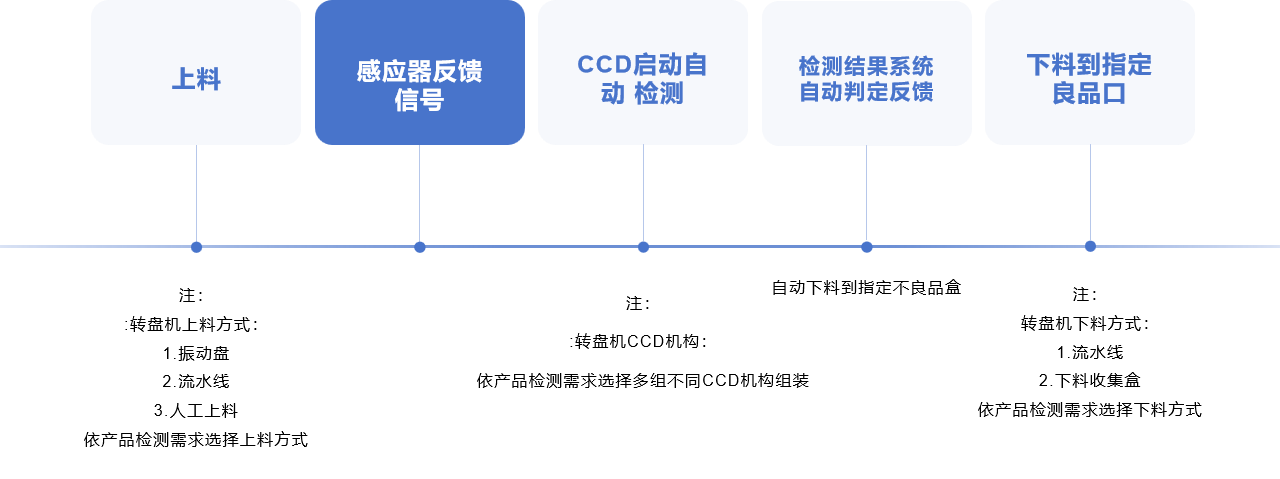

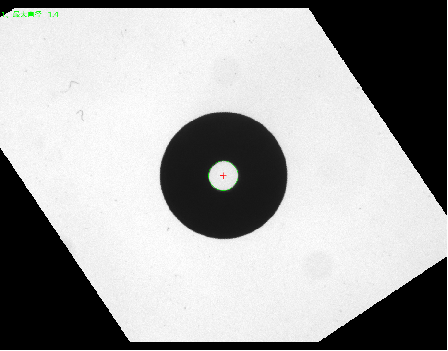

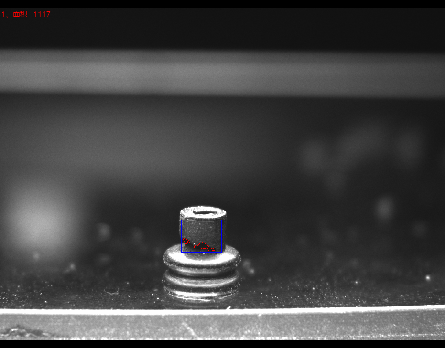

OK良品

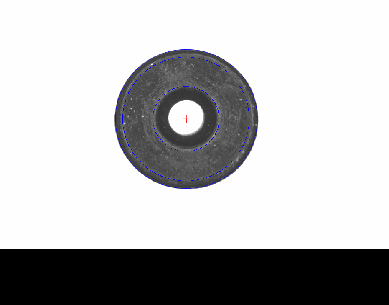

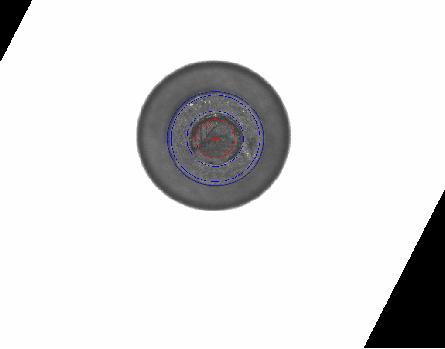

NG不良品,堵孔

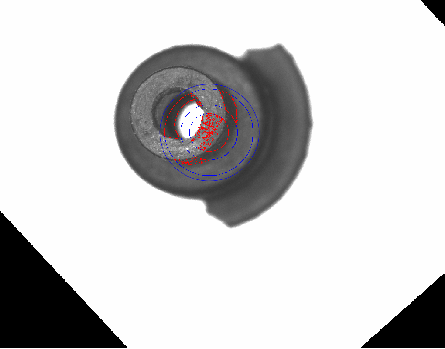

NG不良品,毛边

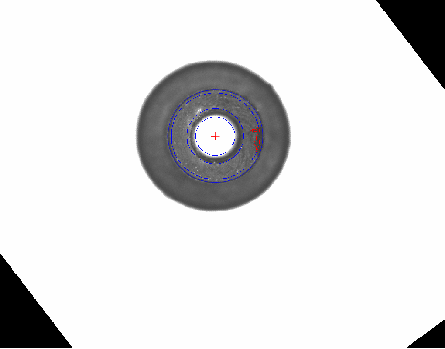

NG不良品,缺胶

NG不良品,侧面缺胶

随着技术的不断进步,机器视觉系统的检测能力也在不断提高。未来,随着人工智能、深度学习等技术的引入,机器视觉系统将在图像处理、缺陷识别等方面更加精准高效。汽车密封圈的外观尺寸缺陷检测将更加智能化,能够更好地适应不同车型、不同规格的密封圈生产需求。

机器视觉检测系统的成本也在逐步下降,使得中小型企业也能负担得起这一高效、精准的质量控制工具。预计在未来的汽车制造行业,机器视觉将成为质量管理的标配,进一步推动智能制造的普及与发展。

汇总

随着汽车工业对密封圈质量要求的不断提高,传统的人工检测方法已无法满足现代化生产的需求。机器视觉检测技术凭借其高精度、高效率、自动化的优势,已经成为汽车密封圈外观尺寸缺陷检测的理想选择。通过机器视觉技术,制造商能够提高产品质量,优化生产流程,降低成本,为全球汽车工业的智能化转型提供强有力的支持。