机器视觉检测下的橡胶气门嘴品质检测

随着工业4.0的推进,制造业正在迈入智能化的新时代。在这个充满机遇的背景下,机器视觉技术迅速成为了提升生产效率、优化产品质量的核心技术之一。尤其是在橡胶制品生产中,气门嘴作为汽车行业中关键的橡胶部件,其品质直接关系到整车的安全性与可靠性。传统人工检测模式效率低下、易受主观因素干扰,已经无法满足现代生产对高效与高精度的要求。

机器视觉通过摄像头和计算机代替人眼对目标进行识别、分析和处理的技术。相比于传统的人工目测或接触式检测,机器视觉拥有非接触、高速、高精度的特点。而视觉检测,则是通过对产品图像进行分析,将产品划分为合格、不合格或次品类别的过程。

在橡胶气门嘴的检测中,机器视觉检测的应用极为广泛。例如,通过高速摄像头采集产品表面图像,并结合深度学习算法对瑕疵、形状缺陷和表面污染等问题进行精准识别,从而实现对气门嘴品质的全方位把控。

行业应用案例

在某大型汽车配件生产企业的实际应用中,基于机器视觉的橡胶气门嘴检测系统有效地解决了传统人工检测的瓶颈问题。具体成果包括:

检测速度提升了50%,次品率降低至0.5%以下。

自动化剔除系统减少了95%的人工干预。

综合生产成本下降了30%。

检测内容

螺口多胶、螺口缺胶、无内螺纹、底盘缺胶、无外螺纹、圆环多胶

解决方案

SIPOTEK视觉检测软件 1套,SIPOTEK定制工业电脑1套,PHILIPS 22”液晶显示器1台,SONY工业相机4套,SIPOTEK定制相机调节模组4套,远心高清光学内窥工业镜头4套,定制光学自适应光源4套,SIPOTEK定制控制系统 1套,松下伺服电机1套,SIPOTEK定制减速机1套。

检测效果

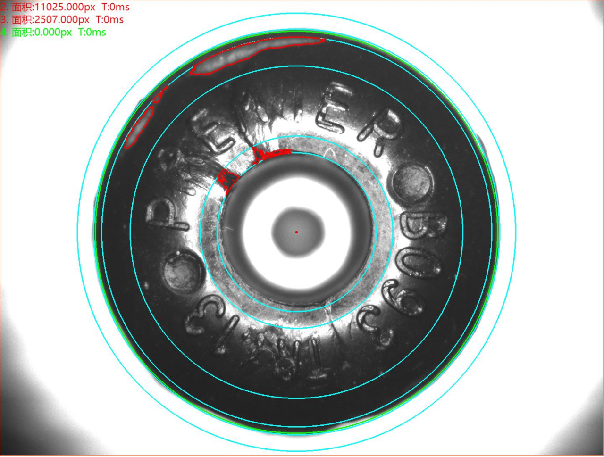

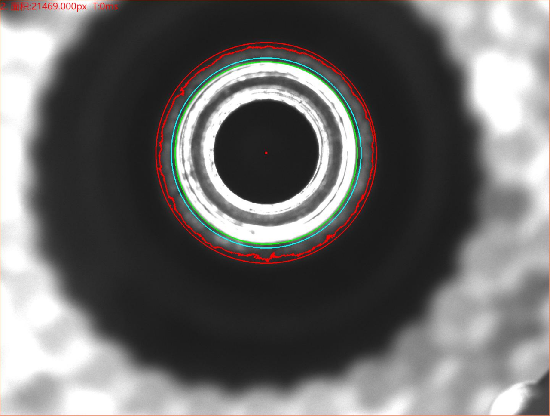

底盘缺胶

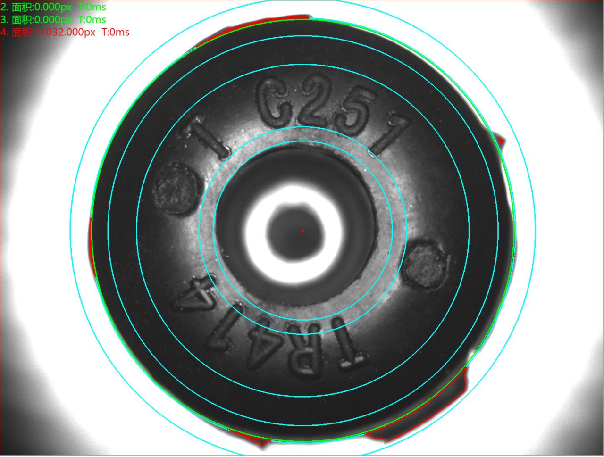

圆环多胶

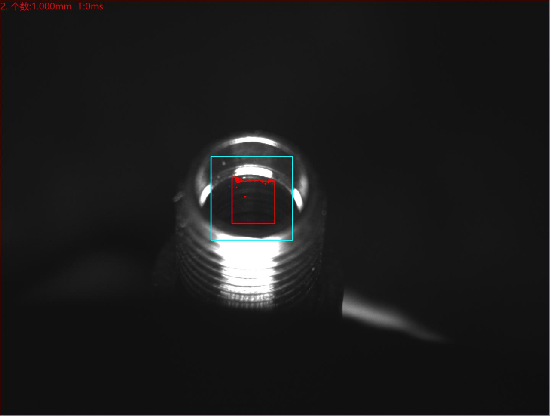

无外螺牙

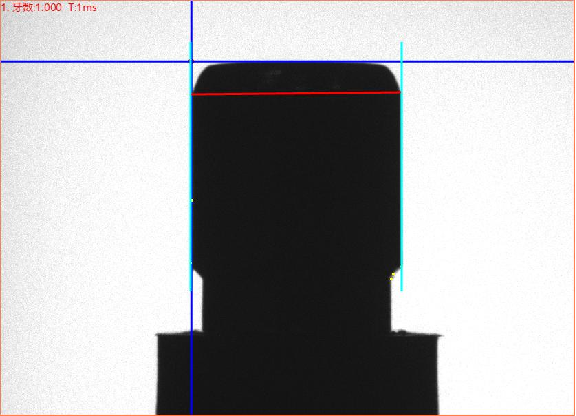

螺口多胶

螺口缺胶

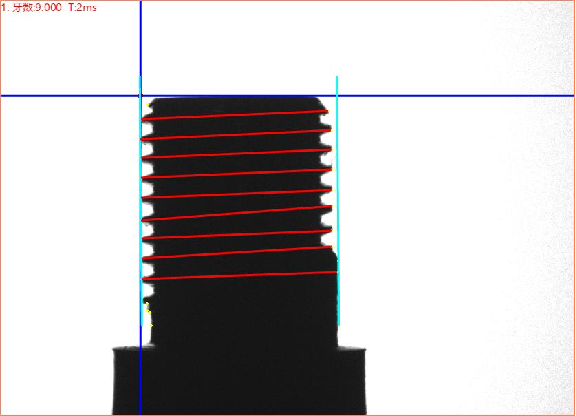

无内螺纹

机器视觉在气门嘴检测中的挑战

尽管机器视觉技术在橡胶气门嘴检测中展现了显著优势,但其在实际应用中仍面临诸多挑战:

复杂表面纹理的识别

橡胶气门嘴表面由于材质和工艺问题,可能存在反光、黑色表面不均匀等干扰。这对成像和算法的精准识别提出了更高要求。

多样化的检测需求

不同批次或客户的定制需求可能对检测精度和范围产生变化,这需要机器视觉系统具备较高的灵活性。

算法的实时性与可靠性

在高速生产线中,如何确保算法在短时间内完成计算并输出准确结果,是决定系统成功的关键。

为什么选择机器视觉技术?

高效率与稳定性

人工检测容易因疲劳、注意力不集中而导致错误,而机器视觉系统可以全天候工作,不受情绪和体力的影响。对于气门嘴这种批量生产的产品,机器视觉可以轻松实现每分钟数百件的检测速度。

高精度与可重复性

机器视觉检测利用精密算法和高清成像设备,能够检测到人眼无法察觉的细微缺陷。无论是表面裂纹、尺寸偏差,还是材质缺陷,系统都能做到毫厘必现,且结果具有高度一致性。

灵活性与扩展性

通过不同的算法模型和参数调整,机器视觉可以根据生产线需求快速适配新的检测标准。这使得气门嘴生产企业在应对市场变化和客户定制化要求时更加灵活。

成本可控,长期收益显著

尽管初期投资较高,但机器视觉系统在减少人工成本、降低次品率和减少返工损耗方面表现出色,能够为企业带来长期的经济收益。

技术原理揭秘:机器视觉如何检测气门嘴?

机器视觉系统的核心在于“采集图像”与“分析图像”。以下是该技术在橡胶气门嘴检测中的主要工作流程:

图像采集

通过工业级高速摄像头和高分辨率镜头,实时捕捉气门嘴的表面特征。这一步需要稳定的光源支持,以确保采集到的图像清晰无噪点。

图像预处理

包括去噪、增强对比度、灰度转换等操作,确保图像质量适合后续算法处理。

特征提取

利用深度学习算法,对图像中的目标特征进行提取。例如,针对气门嘴,可以检测表面裂纹、气泡、变形等缺陷,同时对尺寸、圆度等几何特性进行测量。

结果输出与反馈

通过预设的分类规则,系统快速将产品分为合格品、次品和废品类别,并可将结果实时反馈到生产线,触发自动剔除或标记流程。