机器视觉在汽车底座检测中的成功实践

在当前智能制造的浪潮中,汽车工业正经历着一场技术革命。而在众多核心技术中,机器视觉检测因其精准度高、效率快、操作便捷等特点,成为提升生产质量的关键技术之一。对于汽车底座这一关乎安全性和耐久性的零部件,机器视觉技术正在彻底改变传统检测方式,推动汽车制造迈向智能化、自动化的新高度。

以前的汽车底座检测大多依赖人工操作和传统机械设备。人工检测虽然灵活,但易受主观因素影响,检测效率和一致性较低。而机械设备的检测手段虽然稳定,但针对复杂零件(如底座的多曲面结构或微小焊接点)时,往往难以保证全面覆盖。再加上现代汽车底座材料和工艺的多样化,传统检测方式显得力不从心。

案例分析:机器视觉在汽车底座检测中的成功实践

某汽车制造商近期引入了一套基于机器视觉检测系统,用于生产线上的汽车底座检测。这套系统的核心由高性能工业相机、光源控制系统以及深度学习算法组成。

检测需求

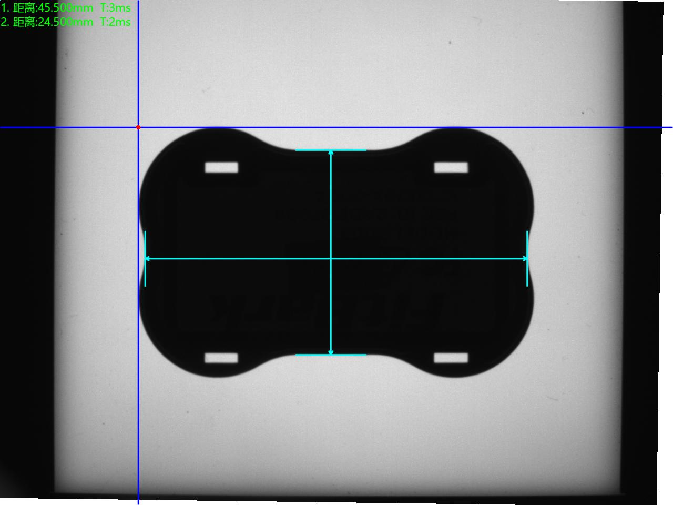

盖子槽尺寸、底座槽尺寸、总长、宽尺寸

解决方案

思普泰克视觉检测软件1套,思普泰克定制工业电脑1套,PHILIPS 19”液晶显示器 1台,SONY工业相机3套,SIPOTEK定制相机调节伺服模组 3套,FA高清光学工业镜头 3套,定制光学自适应光源3套,专业光学玻璃载台检测平台1套,松下伺服电机·PANASONIC1套,思普泰克定制控制系统1套,松下PLC运动协作·PANASONIC 1套。

在运行过程中,工业相机可以快速捕捉底座每个部位的高分辨率图像,而深度学习算法通过对大量标准样本的学习,能够精准识别出焊接不良、表面划痕等多种缺陷。实施半年后,这家企业的次品率下降了30%,生产效率提升了20%,同时降低了因人工误判导致的返工成本。

检测效果

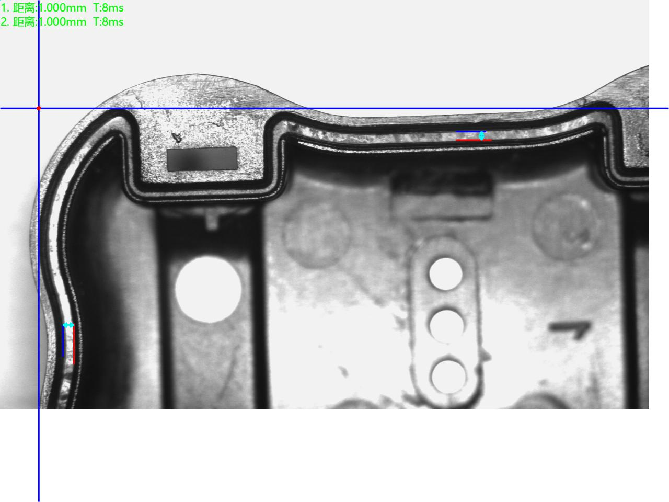

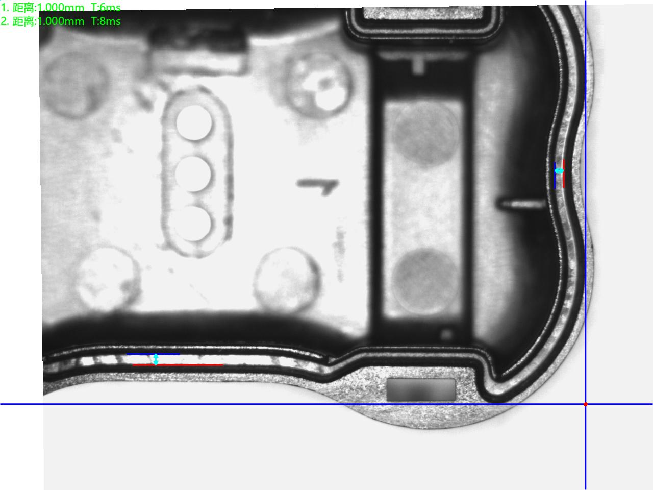

OK良品图

OK良品图

OK良品图

机器视觉是一种以光学成像技术和图像处理算法为核心的检测方式,它能通过工业相机捕捉底座的图像,结合AI算法快速分析出是否存在焊接缺陷、表面裂纹或尺寸偏差。与传统检测方式相比,机器视觉具有以下显著优势:

高精度:分辨率极高的工业相机能够捕捉到肉眼难以察觉的微小瑕疵,确保检测的精准性。

高效率:机器视觉系统可以实现实时检测,每分钟可处理数十甚至上百个零部件,大幅提高生产效率。

自动化:检测过程无需人工干预,从图像采集到结果输出全程自动化,大大节省人力成本。

适应性强:对于不同型号的底座,仅需调整检测程序,无需更换设备,适配性极高。

技术细节:从图像采集到智能分析

机器视觉检测的流程大致可分为四步:

图像采集:工业相机和光源共同作用,精准捕捉底座的图像,确保每个关键细节清晰可见。

图像处理:借助边缘检测、形状分析等算法,机器迅速分析图像中的特征点。

缺陷识别:AI算法对比图像与标准模型,自动检测出裂纹、变形等异常区域。

结果输出:检测数据即时反馈,并生成报告,供后续修复或优化生产流程参考。

汽车底座的质量控制是整车制造中的重要一环。机器视觉技术的引入,不仅显著降低了次品率,还为制造商提升品牌竞争力创造了条件。

未来展望:从检测到智能优化

机器视觉不仅仅局限于检测,还在推动生产流程的全面优化。例如,某些系统通过与生产设备联动,能够根据检测数据实时调整焊接参数或模具精度,实现全闭环的质量控制。

随着技术的进步,3D视觉技术和多光谱成像逐渐应用于汽车底座检测。这些技术能够更加全面地分析底座的复杂几何形状和多种材质,从而进一步提升检测质量。未来,机器视觉还可能与物联网、大数据技术结合,构建一个全方位感知、分析、反馈的智能制造体系。

企业如何快速上手机器视觉检测?

对于有意向引入机器视觉技术的企业而言,以下步骤至关重要:

需求分析:明确底座检测的具体要求,如缺陷种类、检测精度和速度等。

设备选择:根据需求选用合适的工业相机、光源以及控制系统。

算法开发:引入成熟的AI算法,或与第三方技术公司合作开发定制化方案。

系统集成:将机器视觉系统与现有生产线无缝整合,确保运行流畅。

人员培训:培养内部技术人员掌握系统操作与维护技能,减少后期依赖外部服务。

机器视觉检测汽车底座技术,正以不可阻挡的趋势推动汽车工业迈向智能化、精准化。对于企业而言,这不仅是技术上的升级,更是竞争力的全面提升。在未来,谁能率先掌握这一技术,谁就能在激烈的市场竞争中占得先机。

机器视觉,不只是检测的工具,更是未来智能制造的核心动力。