基于机器视觉的定位检测技术及实践案例:如何达成高效精准定位?

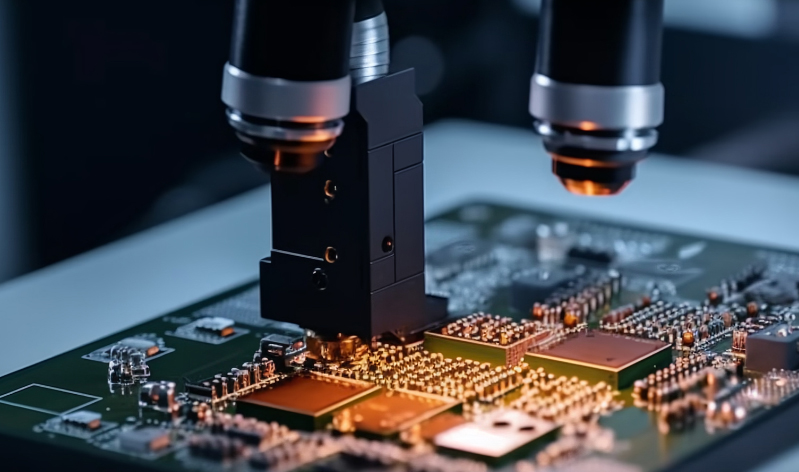

随着工业自动化的迅猛发展,制造商在生产过程中常面临各类不良品问题,如部件贴合偏差、产品畸形、标签偏移等。当人工检测难以满足高精度要求时,机器视觉系统的定位/对准/对位功能,成为攻克高精度制造难题的核心手段。在多项关键工序中,该技术已成功实现精准作业,例如:玻璃印刷电路板定位、标签及条码偏移测量、IC芯片方向辨别、食品容器盖偏移检测、机械手视觉定位控制等。

一、如何实现快速准确的定位?

实现生产工序高效化的关键,在于瞬间精准检测工件与设备、工作台的位置关系,并实施精密控制。若检测精度不足,易导致不良品产生;若检测与控制存在时滞,则会降低生产效率。作为工厂自动化(FA:Factory Automation)的核心支撑,快速精准的定位/对准功能不可或缺,而机器视觉系统凭借其优势,应用场景正持续拓展。

二、定位/对准中的课题

在液晶面板生产等场景中,玻璃、薄膜贴附等工序对定位精度要求极高。尽管机器视觉系统在定位领域的普及率逐步提升,但传统应用仍面临诸多挑战:校正过程耗时耗力、处理逻辑黑匣子化导致通用性不足、高精度高速定位依赖专业知识、精度难以达标限制实际应用。

近年来,随着自动校正功能的普及与对位精度的迭代升级,这些课题正逐步得到解决。自动校正功能可无需人工干预完成校准,配合精度优化技术,大幅降低了操作门槛与应用局限,推动视觉定位技术走向规模化落地。

三、视觉系统定位的流程

不同视觉系统的定位流程存在差异,但核心逻辑一致。以玻璃贴合工序为例,其基本流程如下:

1. 自动校正:通过图形搜索技术检测对准标记位置信息,计算载物台轴方向及旋转中心位置,完成系统校准。

2. 基准位置注册:移动目标工件,记录并注册标准目标位置,作为后续对位的参照基准。

3. 对准测量:实时检测目标工件的实际位置,计算与基准位置的偏差补正量。

4. 精准定位:将偏差数据反馈至PLC等上位系统,控制载物台调整位置,实现精准定位。

四、机器视觉定位的优势

1. 图形搜索赋能高精度检测:图形搜索是视觉定位的核心技术,可自动识别基准图像、定位标记(对准标记),结合镜头失真校正、滤波器等功能,实现微米级精度的位置检测。

2. 自动校正提升生产效率:针对传统坐标控制中工件与工作台偏移、检测精度不足等问题,升级后的图形搜索技术实现了高速高精度自动校正,无需人工干预,大幅提升生产连续性。

3. 灵活适配多元检测需求:依托高像素视觉系统与技术迭代,不仅能精准检测对准标记,还可根据场景需求,实现印刷电路板隅角虚拟交点检测、晶圆槽定位等个性化定位,适配复杂工况。

五、超高像素相机对定位技术

为解决低像素相机在复杂场景中的应用局限,2100万像素超高像素相机应运而生,针对性攻克传统设备的核心痛点,进一步拓展视觉定位的应用边界。

(一)解决传统低像素相机痛点

- 复杂形状检测不稳定:对于R角较多、轮廓复杂的产品,低像素相机易出现角部检测偏差,超高像素相机可完整拍摄产品全貌,实现高精度轮廓检测,保障定位稳定性。

- 多产品切换繁琐:低像素相机需缩小拍摄视野以保证精度,多品种生产时需频繁调整相机布局,耗时耗力;超高像素相机可固定视野覆盖全尺寸产品,无需切换布局,适配柔性生产线,同时支持多产品统一检测。

- 工序集成度低:低像素相机难以兼顾定位与外观、尺寸检测,需多设备配合;超高像素相机可一次性拍摄产品全貌,同步完成定位对准与整体外观、尺寸检测,缩小设备体积,优化生产线布局。

六、具体的应用

随着产品高精度化需求升级,视觉定位技术在各行业的应用日益广泛,以下为三大核心场景案例:

1. 汽车车身组装定位:工业机械手在车门、车身焊接、搬运等工序中,传统原点搜索、坐标示教耗时久,且需根据产品个体差异微调。通过视觉系统检测定位孔位置,实时控制机械手动作,规避个体偏差,实现高效精准组装。

2. 半导体晶圆图形偏移检测:晶圆片图形水平偏移为半导体制造中的致命缺陷,传统依赖光学显微镜检测,效率低且精度有限。采用2100万像素彩色相机(如XG-X系列),可精准检测晶圆片旋转方向、图形位置偏移,保障半导体元件质量。

3. 小型电子部件组装:智能手机、平板电脑等设备小型化趋势下,电子部件组装精度要求大幅提升。超高像素相机可清晰捕捉芯片细微结构,实现高精度对准,解决细小部件组装偏差问题,适配微型化制造需求。

未来,随着视觉算法优化、高像素硬件升级及智能化技术融合,机器视觉定位/对准技术将进一步突破精度与效率瓶颈,成为工业自动化升级的核心驱动力,赋能更多高端制造场景实现提质增效。